2025年10月16日

目次

Close

- 1.QFD(品質機能展開)とは「顧客の声を設計や開発に正しくつなげるための仕組み」

- 2.QFD(品質機能展開)が必要な5つの理由

- (1)顧客ニーズを製品設計に正確に反映できる

- (2)開発初期段階で品質を確保しやすくなる

- (3)部門間の連携を強化し手戻りやミスを防げる

- (4)ムダな仕様やコストを抑え効率的な開発ができる

- (5)顧客満足度の高い製品やサービスにつながる

- 3.QFD(品質機能展開)の5つの展開法

- (1)品質展開

- (2)技術展開

- (3)コスト展開

- (4)信頼性展開

- (5)業務機能展開

- 4.実務で使われるQFD(品質機能展開)9つの手順

- (1)ユーザーの要求を把握する

- (2)データを要求項目に変換する

- (3)要求項目から要求品質に変換する

- (4)展開表を作成する

- (5)品質特性展開表を作成する

- (6)品質表を完成させる

- (7)企画品質を設定する

- (8)要求品質重要度を品質要素重要度に変換する

- (9)設計品質を設定する

- 5.QFD(品質機能展開)を実務に活かす具体的な活用シーン

- (1)顧客の声をもとに新製品の仕様を具体化するとき

- (2)既存製品の改善ポイントを明確にしたいとき

- (3)製造工程の見直しで品質トラブルを未然に防ぎたいとき

- (4)複数部門が関わる開発プロジェクトで要件を共通理解したいとき

- まとめ

「QFDって何?どうやって使うの?」

結論から言うと、QFD(品質機能展開)を使えば、顧客の「こうしてほしい!」という思いを、設計や開発の具体的な目標に変えることができます。

なぜならQFDは、「お客様の声」をわかりやすく整理し、どの機能や技術に力を入れるべきかを見える化できるからです。

この記事では、QFDの意味や使い方、実務での手順、さらに活用シーンまで解説します。

この記事を読めば、QFDを使って「顧客の満足につながるモノづくり」ができるようになり、品質トラブルの予防やチームの設計力アップにもつながるはずです。

1.QFD(品質機能展開)とは「顧客の声を設計や開発に正しくつなげるための仕組み」

QFD(Quality Function Deployment:品質機能展開)とは、顧客の声や要望を整理し、それをもとに製品やサービスの設計や開発に反映させる品質管理の手法です。

例えば「もっと軽いものがほしい」といった漠然とした意見を、「重量を500グラム以下にする」といった具体的な設計目標に変えることで、開発チームが何を目指すべきかを明確にできます。

この手法により、顧客が本当に求めていることを関係者全員が正しく理解し、必要な機能をもれなく取り入れることが可能です。

もともとは日本の製造業で使われ始めましたが、現在ではサービス業やIT業界など、さまざまな分野でも活用が広がっています。

QFDを取り入れることで、開発の初期段階から顧客視点に立ったものづくりができるようになり、結果として、満足度の高い製品やサービスを効率よく提供できます。

2.QFD(品質機能展開)が必要な5つの理由

QFDの必要性については、以下の5つの理由があります。

- 顧客ニーズを製品設計に正確に反映できる

- 開発初期段階で品質を確保しやすくなる

- 部門間の連携を強化し手戻りやミスを防げる

- ムダな仕様やコストを抑え効率的な開発ができる

- 顧客満足度の高い製品やサービスにつながる

QFDは、顧客のニーズを正しく捉えて製品やサービスに反映するうえで、とても重要な手法です。

順番に確認していきましょう。

(1)顧客ニーズを製品設計に正確に反映できる

QFDを使うことで、顧客のニーズを製品設計に正しく反映することができます。

なぜなら、曖昧な要望をそのままにせず、設計や開発の現場で使える形に変換することができるからです。

例えば「使いやすい商品が欲しい」という声は、人によって意味が異なってくるでしょう。

QFDでは、このような表現を「片手で持てる」「操作が簡単」などの具体的な要求に置き換えます。

さらに、その要求を実現するために、「重さは500グラム以下」「ボタンは3つ以内」といった設計上の基準に落とし込んでいきます。

こうすることで、顧客の思いと設計のずれを防ぐことができ、満足度の高い商品をつくることが可能になります。

つまり、QFDは顧客の声を正確に読み取り、それを製品の形に変えるための有効な手法といえます。

(2)開発初期段階で品質を確保しやすくなる

QFDを取り入れることで、製品開発の早い段階から品質を意識したものづくりが進めやすくなります。

なぜなら、顧客の要望をもとに重要な設計項目を明確にできるため、後になってからの修正や手戻りを防ぐことができるからです。

例えば、完成後に「思ったより使いにくい」などの声が出た場合、原因を探して一から設計を見直すことがあるかもしれません。

しかしQFDでは、開発の初期に顧客のニーズを細かく整理し、設計の優先順位や品質目標を明らかにします。

そのため、はじめから重要なポイントに絞った設計ができ、トラブルを未然に防ぐことが可能です。

つまり、QFDを活用すれば、完成してからのやり直しを減らし、効率よく高い品質を実現しやすくなります。

(3)部門間の連携を強化し手戻りやミスを防げる

それぞれの担当がバラバラに動くと、顧客の要望が正しく伝わらなかったり、重要な仕様が抜け落ちたりする恐れがあります。

QFDでは、顧客の声をもとに、どの機能が求められているのかを一つの表にまとめます。

この表は「品質表」と呼ばれ、関係するすべての部門が共通の情報として使うことが可能です。

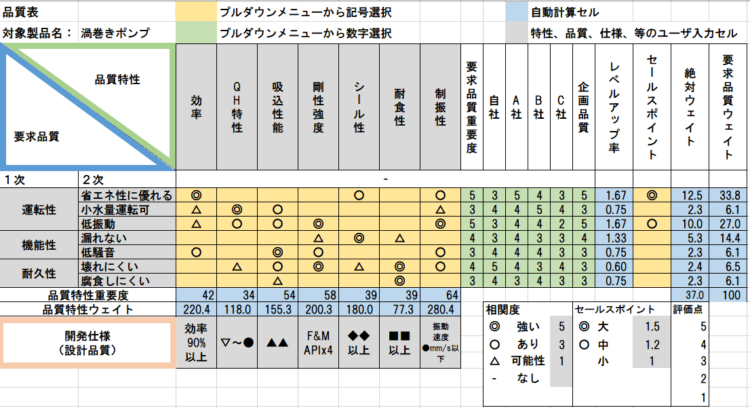

■品質表のイメージ

引用:アイアール技術者教育研究所「【資料・ツール解説】QFD(品質機能展開)の手法解説と「品質表」の使い方」

品質表のおかげで、設計の方向性を全員で確認しながら進められるため、途中でのすれ違いや、やり直しの発生を防ぎやすくなります。

(4)ムダな仕様やコストを抑え効率的な開発ができる

ムダな仕様やコストを減らし、効率のよい製品開発を進めることも可能になります。

なぜなら、顧客が本当に必要としている要素を見極めた上で、開発に力を集中できるからです。

開発の現場では、必要以上に高機能な部品を選んだり、顧客にとって重要ではない部分に時間やコストをかけてしまったりすることも少なくありません。

QFDでは、顧客の声をもとに機能の優先順位をつけ、それぞれが製品の満足度にどれだけ影響するかを数値で評価します。

そのため、重視すべき部分とそうでない部分の区別がつきやすくなり、無理のない仕様設計が可能になります。

(5)顧客満足度の高い製品やサービスにつながる

QFDを取り入れることで、顧客の声を出発点として開発を進められ、「必要なもの」を的確にとらえることも可能です。

多くの場合、企業側の視点だけで製品をつくると、顧客の期待とずれてしまい、「思ったほど良くなかった」と感じさせてしまうことがあります。

QFDでは、はじめに顧客の要望を整理し、それを設計や機能のレベルにまで具体化します。

また、どの要素が満足度に大きく関係するかを明確にすることで、重点を置くべき部分が見えてきます。

これにより、顧客の「こうしてほしかった」という思いに、ひとつずつ応える設計が可能になるのです。

3.QFD(品質機能展開)の5つの展開法

QFDの展開方法には、主に5つの種類があります。

- 品質展開

- 技術展開

- コスト展開

- 信頼性展開

- 業務機能展開

それぞれの展開法を知っておくことで、製品の企画から設計、製造、販売、さらにはサービスに至るまで、顧客ニーズを確実に反映させることができます。

それでは、ひとつずつに解説していきましょう。

(1)品質展開

品質展開とは、QFDにおいて最も基本となる考え方で、顧客のニーズを製品の品質に変換する中心的な手法です。

顧客の「こうあってほしい」という思いを、設計や性能の指標として具体的に表すことで、品質を意識したものづくりが可能になります。

感覚的な要望 から品質特性への変換例は以下のようなものがあります。

■感覚的な要望と品質特性の変換例

| 顧客の感覚的な要望 | 品質特性(具体的な設計目標) |

| 音が静か | 動作音が40デシベル以下 |

| 手にフィットする | 本体の幅が80ミリ以内 |

| 使い方が簡単 | ボタン数を3つに限定する |

| 丈夫で壊れにくい | 落下1メートルでも動作に影響がないこと |

| デザインがかっこいい | 表面に光沢塗装、色は黒を基調とする |

| 長く使える | バッテリー寿命が2年以上 |

このように、感覚的な言葉をそのままにせず、設計・検証できる指標に変えることが「品質展開」の役割です。

製品開発の初期にこの作業を行うことで、顧客が本当に求めている価値を具体的に形にしやすくなります。

(2)技術展開

技術展開とは、品質特性を実現するために、どのような技術や仕組みを使うかを決める工程のことです。

顧客のニーズを満たすために設定された品質目標を、実際の製品や部品のかたちに変えていくために重要な役割を果たします。

例えば「動作音を小さくする」という品質特性がある場合、技術展開では「静音モーターの採用」や「防音材の追加」など、具体的な方法を検討します。

このように、目標を達成するための手段を技術レベルで細かく洗い出すことで、より現実的で実現可能な設計が可能になります。

つまり技術展開は、品質とコスト、機能性や生産性などのバランスをとりながら、どの技術を使えば顧客の期待に応えられるかを考えるプロセスなのです。

(3)コスト展開

コスト展開とは、製品づくりにかかる費用をあらかじめ見通し、目標とする原価内に収めるための考え方です。

QFDの中でも、品質や機能を保ちながらムダな費用を減らし、バランスの取れた製品をつくるために欠かせない手法です。

具体的な流れは以下のとおりです。

■コスト展開で行う主な作業の流れ

- 費用のかかる項目を洗い出す:部品、材料、加工方法、組立工程など

- それぞれにかかる費用を把握する:「部品Aに100円」「加工Bに200円」など

- コストの大きい部分を見つける:どこが高くついているかを明確にする

- 品質や使いやすさを下げずに、費用を減らせる部分を検討する:同じ性能の別の材料に変える、工程を簡単にするなど

- 全体のバランスを見ながら、コストを調整する

このように、コスト展開では「どこにいくら使っているか」を見えるようにし、ムダをなくしつつ、品質を守る工夫をしていきます。

製品の完成後ではなく、設計の段階で行うことがポイントです。

(4)信頼性展開

信頼性展開とは、製品が使われる中で起こり得る不具合や故障を予測し、対策を立てておくための方法です。

製品が壊れやすいと、いくら高機能でも信頼は得られません。だからこそ、壊れにくさや長く使える安心感は、顧客満足に直結します。

この展開法では、まずどんな使われ方をするかを想定し、その中でどのようなトラブルが起こる可能性があるかを整理します。

そのうえで、対策を計画しておくのが信頼性展開の特徴です。

■信頼性展開の進め方と具体例

想定される使い方 起こり得るトラブル 計画する対策 高温の場所で使用される可能性がある 熱で部品が変形する 耐熱性の高い材料に変更する 同じ動作を何度も繰り返す 摩耗して部品が削れてしまう 摩耗に強い素材や構造を採用する 水や湿気の多い環境で使われる サビや腐食が発生する可能性がある 防水加工や防錆処理を施す

つまり信頼性展開は、「問題が起きてから対応する」のではなく、「問題が起きないように先に手を打つ」という考え方に基づいています。

(5)業務機能展開

業務機能展開とは、製品そのものだけでなく、関わるすべての業務に対しても品質の考え方を取り入れ、業務全体の精度や効率を高めるための手法です。

開発や設計だけでなく、調達、製造、物流、販売、サービス対応など、さまざまな部門が一体となって品質を支えるという考え方に基づいています。

例えば、製品の設計が完璧でも、納品が遅れたり、問い合わせ対応に時間がかかったりすると、顧客の満足度は下がってしまうでしょう。

業務機能展開では、こうした一連の業務プロセスを見直し、「どの作業が顧客の満足に影響するか」「どうすればもっと正確で早く対応できるか」といった視点で改善を進めます。

その結果、社内全体で品質を意識した行動が取れるようになり、製品だけでなく、サービスや対応の質も向上していきます。

4.実務で使われるQFD(品質機能展開)9つの手順

実際の業務でQFDを活用する際に、押さえておきたい手順は以下のとおりです。

- ユーザーの要求を把握する

- データを要求項目に変換する

- 要求項目から要求品質に変換する

- 要求品質展開表を作成する

- 品質特性展開表を作成する

- 品質表を完成させる

- 企画品質を設定する

- 要求品質重要度を品質要素重要度に変換する

- 設計品質を設定する

もし、順序や内容を理解せずに進めると、関係者間の認識にずれが生じたり、顧客ニーズが正しく反映されなかったりするかもしれません。

実務での導入を考えている方は、ぜひ参考にしてください。

(1)ユーザーの要求を把握する

QFDの最初の手順として大切なのは、ユーザーの要求を正しく把握することです。

製品やサービスの方向性を決める上で、顧客が本当に求めていることを知ることが出発点です。

この作業では、ヒアリングやアンケート、クレーム、レビューなど、さまざまな場面から顧客の声を集めます。

その中には、「もっと軽くしてほしい」「使いやすくしてほしい」といった、感覚的な表現も多く含まれます。

こうした曖昧な要望であっても軽視せず、一つひとつ丁寧にリスト化し、後の工程で具体化していくための素材として活用していきましょう。

とくに、普段は声にならない不満や希望を見逃さないことが、製品の質を大きく左右します。

つまり、ユーザーの要求を把握することは、単に意見を集めるだけではなく、見えにくいニーズまで掘り起こすことを意味します。

(2)データを要求項目に変換する

ユーザーから集めた声を、そのまま設計に使うことはできません。

そのため、最初に行うべきことは、曖昧な表現や感情的な意見を、具体的で伝わりやすい「要求項目」に変換する作業です。

例えば、「もっと使いやすくしてほしい」という声があったとします。

このままでは、設計や開発の担当者が何をどう変えれば良いのかがわかりません。

そこで、「片手で操作できるようにする」「ボタンの大きさを大きくする」といった具体的な行動や形に置き換えます。

このように、感覚的な言葉を具体的なニーズに翻訳することで、チーム全体で共通の理解が持てるようになるのです。

(3)要求項目から要求品質に変換する

要求項目をそのまま設計に使うだけでは、正確な判断や評価が難しくなります。

そのため、次に行うべきことは、要求項目を技術的に測定・管理できる「要求品質」へと変換することです。

例えば、「片手で操作できるようにしてほしい」という要求項目があったとします。

このままでは人によって解釈が異なり、正しく製品に反映できないかもしれません。

そこで、「本体の幅を80ミリ以下にする」「重さを500グラム未満におさえる」など、数値で表せるように変換します。

(4)展開表を作成する

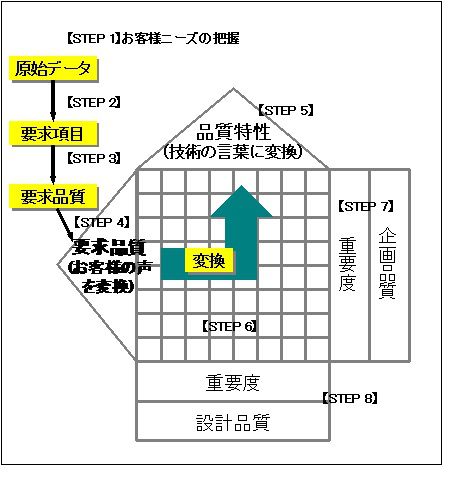

引用:日本のものづくり~品質管理、生産管理、設備保全の解説 匠の知恵「品質機能展開 quality function deployment 【イラスト図解】」

要求品質展開表の作成は、QFDの中でも中心となる工程のひとつです。

この表は、顧客のニーズとそれを満たすための技術的な対応を、ひと目で確認できるように整理したものです。

まずは、顧客の要望を「WHAT(何を求めているか)」として縦軸に並べます。

次に、それぞれの要望に対して「HOW(どう実現するか)」を横軸に記入し、設計や技術の視点から対応策を検討します。

その上で、WHATとHOWの関係性がどれほど強いかを評価します。

「強い」「中くらい」「弱い」といった段階や、数値(9・3・1など)を使って、対応の重みを表すのが一般的です。

この表を活用することで、どの技術がどの要望にどれだけ影響するかが明確になります。

(5)品質特性展開表を作成する

引用:ものづくりドットコム「QFDの作成手順 前半 QFD(品質機能展開)の勘どころ (その2)」

この工程では、技術要素(HOW)同士の関係性を整理し、開発における注意点や優先順位を見えるかたちでまとめます。

具体的には、先に作成した要求品質展開表の横軸に並んでいるHOW項目を比較し、それぞれがどのように関係しているかを分析します。

例えば、「製品の重さを軽くする」という技術と「耐久性を高める」という技術は、両立が難しいことがあります。

こうした相反する関係(トレードオフ)や強く影響し合う要素を見つけ出し、それをマトリクスの上部にある「屋根部分」に記入します。

品質特性展開表を作ることで、設計上の注意点や技術間のつながりを整理でき、より現実的で無理のない設計計画を立てることができます。

(6)品質表を完成させる

いよいよ、これまでに整理してきた情報を一つにまとめていきます。

品質表をまとめるためのポイントは以下のとおりです。

■品質表を完成させるための評価ポイント

- WHAT×HOWの対応度を数値で評価する

顧客ニーズ(WHAT)と技術要素(HOW)の関連性を確認

たとえば「強い関係=9」「中くらい=3」「弱い=1」などで数値化 - 顧客ニーズの重要度を反映させる

ニーズごとに重みづけ(例:「使いやすさ」=重要度5など)

高い重要度ほど優先的に設計へ反映 - 技術要素の実現難易度(技術困難度)を考慮する

どの技術が実現しにくいかを把握

開発期間やコストとのバランスを検討する材料となる - 競合製品との比較(ベンチマーク)を加える

他社製品と自社の性能や機能を比較

自社の強み・弱みを明確にし、差別化の方向性を考える - 上記すべての情報を一つの表にまとめる

これらすべての情報を一枚の表にまとめることで、製品の方向性を多角的にとらえることが可能になります。

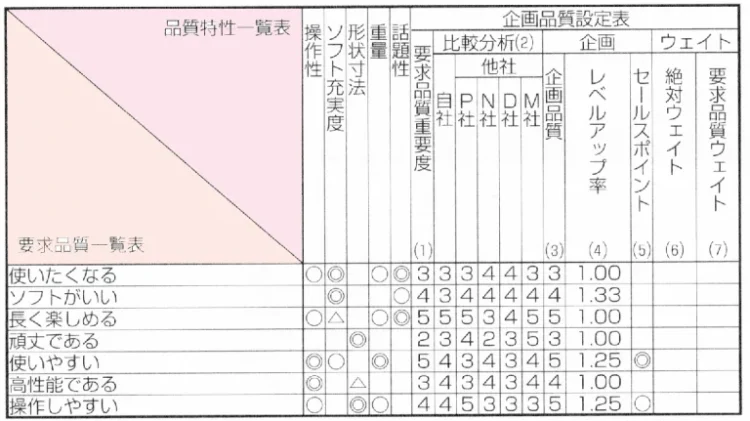

(7)企画品質を設定する

このステップでは、その製品でどの程度の品質レベルを目指すかを、あらかじめ数値などで明確に決めていきます。

例えば、「軽くて静かな掃除機をつくる」といった目標があった場合、「重量500グラム以下」「運転音30デシベル以下」といった数値目標を設定します。

このとき、市場のニーズや競合製品の性能、さらには製造コストや技術的な制約などを総合的に考える必要があります。

高すぎる目標を立てると、コストや納期に無理が出る可能性がありますし、低すぎると顧客に満足してもらえません。

つまり、企画品質の設定は、製品の狙いを明確にし、関係者全員が同じゴールを見て開発できるようにするための基準となります。

(8)要求品質重要度を品質要素重要度に変換する

この工程では、まず顧客の要望(WHAT)ごとに、その重要度を数値で設定します。

続いて、それぞれの要望に対し、どの技術項目(HOW)がどの程度関係しているかを評価し、対応度を数値で整理します。

例えば、「使いやすさ」の重要度が高く、それに関わる「ボタンの配置」や「重さ」が強く関係している場合、その技術項目には高い重みが割り当てられます。

このように、重要度と対応度を組み合わせて加重平均を出し、各技術要素の優先順位を明らかにしていきます。

つまり、顧客の期待に応えるには、感覚的な「大切そう」という印象ではなく、数値に基づいた判断が必要です。

(9)設計品質を設定する

ここは、重要度の高い品質要素に対して、どのような仕様や目標値で設計を進めるかを具体的に決める工程です。

QFDでは、顧客の要望から導き出された技術要素(HOW)に、それぞれの重要度を数値で割り振ります。

そのうえで、優先順位の高い項目に対して、実際の設計目標を設定します。

例えば、「重さを軽くする」という要素には「本体重量を400グラム以下にする」などの数値目標を与えます。

この段階では、FMEA(故障モード影響解析)やDRBFM(設計レビュー)などの手法と連携し、リスクをあらかじめ洗い出すことも大切です。

つまり、設計品質の設定は、顧客の期待を数値で示し、それを実現するための設計上の約束を明確にする作業です。

5.QFD(品質機能展開)を実務に活かす具体的な活用シーン

ここからは、QFDを実務に活かす具体的な活用シーンについてご紹介していきます。

実際の業務にあてはめながら読み進めていただくと、より理解が深まるはずです。

(1)顧客の声をもとに新製品の仕様を具体化するとき

顧客の声をもとに新製品の仕様を具体化するとき、QFDはとても有効な手法となります。

単なる意見の収集にとどまらず、それを設計や製造の現場で活かせる具体的な数値や目標に落とし込むことができるからです。

例えば、市場調査やアンケート結果から「軽くしてほしい」「使いやすくしてほしい」といった要望が得られた場合、QFDではそれらのニーズを「WHAT(何を求めているか)」として整理します。

それに対して「HOW(どう実現するか)」の視点から、材料の選定や設計構造の見直しなど、具体的な技術的対応を検討していきます。

また、要望の重要度や、各技術要素の影響度も評価することで、限られた開発資源の中で、どこに重点を置くべきかが明確になるでしょう。

つまり、新製品開発においてQFDを使えば、感覚的なニーズを見える化し、仕様を論理的かつ実現可能な形にまとめることができます。

(2)既存製品の改善ポイントを明確にしたいとき

既存製品の改善点を見つけたいときにも、QFDは役に立ちます。

特に、ユーザーから寄せられた不満や要望を整理し、何から優先的に改善すべきかを判断する場面で、その効果を発揮します。

例えば、「音がうるさい」「持ちにくい」といった意見があったとします。

QFDでは、これらの声を「WHAT(何を改善してほしいか)」として一覧にし、それに対応する「HOW(どのように対応するか)」を技術の視点で検討します。

「防音材を追加する」「グリップの形状を見直す」などがその例です。

さらに、それぞれの不満がどれほど多くの顧客に指摘されているか、不満の影響度はどれくらいかなどを数値化し、優先度を明確にします。

これらを整理すると以下のようになります。

■QFDによる既存製品の改善ポイント整理例

| 顧客の声 | 技術的対応 | 顧客の指摘数 | 影響度 | 優先度 |

| 音がうるさい | ・防音材の追加 ・モーターの静音設計 | 多い(40件) | 高 | ★★★★★ |

| 持ちにくい | ・グリップの形状変更 ・滑り止め加工 | 普通(25件) | 中 | ★★★★☆ |

| 操作が操作が分かりにくい | ・ボタン配置の見直し ・説明書の改善 | 少ない(10件) | 高 | ★★★☆☆ |

このように表にすることで、どの問題に注力すべきかが一目でわかり、改善活動の精度とスピードを高めることができます。

(3)製造工程の見直しで品質トラブルを未然に防ぎたいとき

製造工程を見直し、品質トラブルを未然に防ぎたいときには、QFDが有効です。

QFDを活用することで、製品にとって重要な品質項目に直結する工程や管理ポイントを明確にし、それに応じた作業手順や検査体制を強化できるからです。

例えば、完成品の耐久性が顧客にとって重要な場合、その品質に大きく影響を与える工程を特定し、重点的に管理を強化します。

具体的には、「締付トルクの管理」や「加熱時間のばらつき防止」など、品質に直結する要因を洗い出し、ミスやばらつきが起こらないような作業標準や点検項目を設定します。

さらに、重要度の高い要素には検査の頻度を増やす、作業者教育を徹底するなど、予防的な対策を講じることも可能です。

このようにQFDを工程管理に応用することで、どの工程が品質にとって重要かを数値や構造で把握し、的確な対策を行うことができます。

(4)複数部門が関わる開発プロジェクトで要件を共通理解したいとき

製造工程を見直して品質トラブルを防ぐには、各部門が連携して顧客のニーズを正しく理解し、重点的に管理すべき工程を明確にすることが重要です。

このとき、QFDを使えば、営業・設計・品質管理といった異なる立場のメンバーが、共通の視点で品質課題に取り組むことができます。

部門別の役割は、以下のようになります。

■QFDを活用した製造工程見直しの流れ

| 部門 | 主な役割内容 |

| 営業部門 | 顧客の声(例:「長持ちさせてほしい」)を収集・要望として整理(WHAT) |

| 設計部門 | 要望に対応する設計・製造条件を検討(HOW)し、技術的にどう実現するかを設計 |

| 品質管理部門 | 工程ごとの管理項目や基準を整備し、品質リスクを評価して優先順位を設定 |

| 全体(連携) | 各部門が情報共有しながら、対応策の実現性・重要性・コストのバランスを調整 |

QFDは、顧客の要望をもとに、営業・設計・品質管理の各部門が連携して品質トラブルの原因を事前に特定し、重点的に改善するための有効なツールです。

とくに、工程ごとの管理ポイントを明確にすることで、再発防止や品質安定につながります。

まとめ

今回は、QFD(品質機能展開)について、その基本的な考え方から、現場で活かすための5つの展開法、さらに実務で使われる具体的な手順までを解説しました。

QFDは、顧客の声を正確に製品設計に反映するための有効な手法であり、部門間の連携強化や品質トラブルの予防にもつながります。

「製品企画」「設計」「部品」「工程」「作業」の5つの展開を理解し、9つの手順を丁寧に実行することで、顧客満足度の高いものづくりが実現できます。

本記事を参考に、QFDの基本と実践方法を押さえ、現場での活用にぜひお役立てください。

ISO/Pマークの認証・運用更新を180時間も削減!

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.