2025年9月18日

目次

Close

- 1.QC工程表とは

- (1)QC工程表の目的

- (2)作業工程表や管理図との違い

- 2.QC工程表の導入による4つの効果

- (1)品質のばらつきを防げる

- (2)検査漏れや作業ミスを減らせる

- (3)トレーサビリティを確保できる

- (4)教育や引き継ぎがスムーズになる

- 3.QC工程表に記載すべき8つの項目

- (1)工程名

- (2)作業内容

- (3)管理項目(品質管理対象)

- (4)品質基準値

- (5)測定方法・使用機器

- (6)検査タイミング・頻度

- (7)担当者・責任者

- (8)記録方法と保存場所

- 4.QC工程表の作り方6ステップ

- (1)工程の全体像を洗い出す

- (2)品質管理が必要なポイントを特定する

- (3)品質基準と測定方法を設定する

- (4)担当者や責任者を割り当てる

- (5)工程記号や記録欄を含めたフォーマットを整える

- (6)作成後に関係者と内容を確認・修正する

- 5.QC工程表の運用のコツ5選

- (1)作業者全員と内容を共有する

- (2)現場の実態に合わせて柔軟に見直す

- (3)記録をこまめに残し、履歴を確保する

- (4)チェック漏れを防ぐ運用ルールを決める

- (5)教育や引き継ぎにQC工程表を活用する

- 6.まとめ

「QC工程表をどうやって作ればいいのか分からない」

「正直、現場でうまく活用できていない」

結論からお伝えすると、QC工程表は正しい手順とルールに沿って作成、運用することで、品質トラブルの防止や現場の効率化につながります。

なぜなら、QC工程表には作業の流れだけでなく、「誰が」「いつ」「何をチェックするか」といった重要な情報がまとまっており、現場のバラつきやミスを防ぐ仕組みが整っているからです

この記事では、QC工程表の基本的な役割から、作成ステップから記載項目、運用のコツまで、はじめての方でも理解しやすいように順を追って解説します。

日々の業務をよりスムーズにし、品質を守る仕組みづくりのヒントになるはずですので、ぜひ最後までご覧ください。

1.QC工程表とは

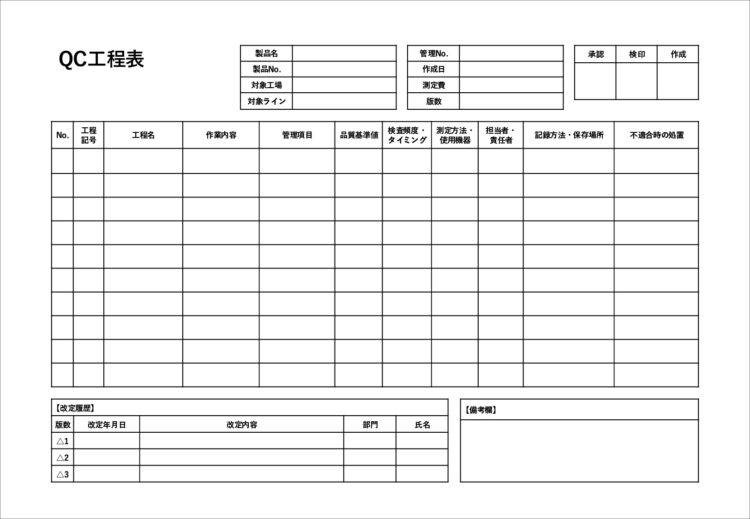

QC工程表とは、作業ごとの流れと品質を管理するための一覧表のことです。

どの工程で何をするのか、いつ検査をするのか、誰が担当するのかなどを一目で確認できるようにまとめられています。

この表を使えば、作業の抜けや間違いを減らすことができ、製品やサービスのばらつきも防ぎやすくなります。

また、検査の結果や確認した人の記録も残せるため、後から見直すときにも役立てることが可能です。

※掲載画像はサンプルです。

(1)QC工程表の目的

QC工程表の目的は、各工程で「品質をどのように管理するか」を明確にし、不良品の発生を未然に防ぐことです。

単に作業の流れを表すだけではなく、品質の確認ポイントや基準を工程ごとに示すことで、ばらつきのない安定した品質を保つことが可能になります。

例えば、ある工程で温度や寸法などの条件が少しでもずれると、製品の仕上がりに影響が出てしまいます。

そのため、あらかじめ「どこをチェックするのか」「どの値が合格なのか」「誰が確認するのか」を決めておくことが重要です。

QC工程表には、これらの情報が一つの表にまとめられており、作業者全員が同じ認識で品質を確認できるようになります。

(2)作業工程表や管理図との違い

QC工程表は、品質を管理することに特化した表であり、作業工程表や管理図とは目的と使い方がちがいます。

どれも工程を整理するための道具ですが、役割にははっきりとした違いがあります。

それぞれの違いについては、以下のとおりです。

■QC工程表・作業工程表・管理図の違い

| 項目 | QC工程表 | 作業工程表 | 管理図 |

| 主な目的 | 品質を守るために、工程ごとのチェック内容をまとめる | 作業をスムーズに進めるために、流れを整理する | 品質の変化や異常をグラフで見えるようにする |

| 内容の特徴 | 検査内容、基準、確認方法、担当者などが書かれる | 作業の順番、時間、人や機械の動きが書かれる | 測定データのばらつきや傾向をグラフで表示する |

| 形式 | 表(リスト)形式 | 表形式・フローチャート | 折れ線グラフ(統計グラフ) |

| 主な使用場面 | 製造や建設の品質管理、検査の計画や記録に使う | 工場や現場での作業手順の確認や工程管理に使う | 測定値の管理や異常の早期発見に使う |

| 管理の対象 | 品質(チェックすべきポイント) | 作業の流れと段取り | 測定値の変化や異常の有無 |

このように、QC工程表は品質に特化した管理ツールであり、作業工程表や管理図とは目的も活用の場面も明確に分かれています。

2.QC工程表の導入による4つの効果

QC工程表を導入することで得られる効果は、大きく分けて以下の4つです。

- 品質のばらつきを防げる

- 検査漏れや作業ミスを減らせる

- トレーサビリティを確保できる

- 教育や引き継ぎがスムーズになる

順番に見ていきましょう。

(1)品質のばらつきを防げる

QC工程表を導入すると、作業のやり方が統一されるため、品質のばらつきを防ぐことができます。

現場では、経験や習慣の違いによって、作業の仕方が少しずつ変わってしまうことも少なくありません。

このようなばらつきがあると、製品の仕上がりや検査の精度にも差が出てしまい、品質トラブルの原因になります。

QC工程表には、「どの工程で」「なにを」「どう確認するか」が具体的に書かれています。

作業の流れだけでなく、品質を守るためのチェック内容や基準、担当者まで決めておくことで、作業に迷いが生まれなくなります。

(2)検査漏れや作業ミスを減らせる

作業の手順と確認すべき内容があらかじめ整理されているため、検査漏れや作業ミスが起こりにくくなります。

現場では、忙しさや慣れから重要な確認を忘れてしまうことがあります。

また、誰がどの作業を行うかが曖昧だと、作業が重なったり、反対に手がつかなかったりすることもあるでしょう。

こうしたミスが溜まると、不良品の発生やトラブルにつながる恐れがあります。

QC工程表には、工程ごとに「なにを確認するか」「どの基準で合否を判断するか」「誰が担当するか」が明記されています。

そのため、どの作業をどのように進めるべきかが一目でわかり、確認のぬけや作業の重なりを防ぐことができるのです。

(3)トレーサビリティを確保できる

QC工程表を活用することで、作業や検査の記録が残るため、トレーサビリティを確保できます。

現場で何か問題が発生したとき、その原因をすばやく見つけるには、過去の作業や検査の流れを正しく振り返ることが欠かせません。

QC工程表には、工程ごとの作業内容だけでなく、確認者や検査の結果を記入する欄があります。

このおかげで、作業の流れと記録がひとつにまとまり、後の振り返りが簡単になります。

(4)教育や引き継ぎがスムーズになる

QC工程表は、教育や引き継ぎにも活用できます。

作業の流れや確認すべきことが見える化されているため、新人への説明や担当者の交代が必要なときにも、迷わず正しいやり方を伝えることが可能です。

現場では、「誰が」「どのように」作業しているかが人によって異なると、新しく入った人が戸惑いやすくなります。

また、口頭だけの説明では大事な部分が抜けてしまったり、伝え方によって内容が変わってしまったりすることも少なくありません。

こうした状態が続くと、ミスや品質のばらつきにつながることもあります。

QC工程表には、各工程での作業手順、確認ポイント、基準、担当者などが詳しく記載されています。

これを見れば、どのように作業を進め、どこを注意すべきかがわかるため、誰にでもわかりやすく伝えることができるのです。

3.QC工程表に記載すべき8つの項目

QC工程表に記載すべき内容は、以下の8つに分類できます。

- 工程名

- 作業内容

- 管理項目(品質管理対象)

- 品質基準値

- 測定方法・使用機器

- 検査タイミング・頻度

- 担当者・責任者

- 記録方法と保存場所

これらの必要な項目が抜けていると現場での混乱やトラブルの原因になるかもしれません。

順番に解説していきます。

(1)工程名

QC工程表における「工程名」は、作業の流れを正しく理解するための出発点であり、とても大切な情報です。

どの作業が、全体のなかでどこに位置しているのかを、誰が見てもすぐにわかるように記載する必要があります。

代表的な工程名は以下のとおりです。

■QC工程表における代表的な工程名一覧

① 前工程(材料・準備段階)

- 受入検査

- 材料切断

- 部品取り出し

- 洗浄

- 加工準備

- 段取り替え

②加工工程(主作業段階)

- 機械加工(旋盤、フライス、マシニングなど)

- 穴あけ

- 溶接

- 熱処理

- 表面処理(塗装、メッキなど)

- 組立

③検査・確認工程

- 中間検査

- 外観検査

- 寸法検査

- 機能検査

- 最終検査

- 出荷検査

④後工程(仕上・出荷段階)

- 清掃

- 梱包

- 出荷準備

- ラベル貼付

- 出荷

同じ工程でも、製品や作業方法によって表現が異なることがあるため、QC工程表では具体的かつ統一された呼称にする必要があります。

つまり、「工程名」はQC工程表の中でも、作業全体の流れを見える化し、スムーズな連携やミスの防止につなげる重要な項目と言えるでしょう。

(2)作業内容

「作業内容」は、各工程で実際に行う作業の中身を具体的に記す項目です。

現場では、同じ工程名であっても、作業のやり方が人によって少しずつ異なる場合があります。

例えば「組立」という言葉だけでは、何をどの順番で行うのかがわかりにくく、判断が人まかせになってしまうおそれがあります。

そのため、「組立① ベースフレームに支柱をボルトで固定する(トルク10N・m)」のように「どの部品を、どの工具で、どう組み合わせるか」など、具体的な作業の中身を記載することが大切です。

作業内容を明確にしておくことで、作業のぬけや思い違いを防ぎやすくなり、品質のばらつきも少なくなるでしょう。

(3)管理項目(品質管理対象)

「管理項目」とは、その工程で品質を守るために特に注意して確認するべき内容のことです。

これを明確にしておくことで、作業ごとの検査ポイントがぶれずに、安定した品質を保ちやすくなります。

例えば、代表的な管理項目は以下のとおりです。

- 寸法

- 外観

- 締付けトルク

- 温度

工程によっては、「部品の有無」「色の違い」「シールの貼り位置」なども重要な確認対象となります。

そのため、QC工程表には「どの項目を、どのように確認するか」をはっきりと書く必要があります。

(4)品質基準値

「品質基準値」とは、その製品や作業が合格と見なされるために守るべき数値や条件のことです。

例えば、以下が品質基準にあたります。

- 長さは100±0.2ミリ

- 締付けトルクは3.0〜3.5N・m

- 傷やへこみがないこと

基準が曖昧な状態だと、作業者によって合否の判断が変わってしまい、不良品の見逃しや、必要以上の手直しが発生する恐れがあります。

逆に、基準が厳しすぎると作業が難しくなり、緩すぎると品質の低下につながるため、実際の製品仕様や使われ方に合った基準にすることが重要です。

(5)測定方法・使用機器

QC工程表における「測定方法・使用機器」は、品質を正しく確認するために必要な手順と道具を具体的に表す項目です。

これを明確にしておくことで、誰が測定しても同じ条件で正確に検査を行うことができるようになります。

例えば、寸法を測る場合には「ノギスを使用し、端から端までを測定する」と記載します。

トルクの確認であれば、「トルクレンチを使い、3.0〜3.5N・mの範囲で締付ける」と書くことで、判断の基準が具体的になります。

このようにQC工程表では、「何を、どう測るのか」「どの道具を使うのか」を事前に正しく記載しておくことが大切です。

(6)検査タイミング・頻度

「検査タイミング・頻度」は、いつ・どのくらいの回数で品質を確認するのかを示す、とても大切な項目です。

この情報を明確にしておくことで、検査のぬけや作業のムラを防ぐことができ、安定した品質を保ちやすくなります。

例えば、以下のように製品や工程に応じてタイミングと頻度を具体的に記載します。

- 作業の開始前に1回

- 10個ごとに1回

- 毎時間ごとに確認

- 全数検査を行う

また、検査の回数が多すぎても作業の負担が増え、少なすぎても不良の発見が遅れるため、ちょうどよいバランスが必要です。

検査のタイミングは、以下のように分けると考えやすくなります。

- 作業前

- 作業中

- 作業後

頻度についても、「抜き取り検査」か「全数検査」かを明示することで、現場での判断に迷わなくなるでしょう。

(7)担当者・責任者

QC工程表に記載する「担当者・責任者」は、作業や検査を「誰が行い、誰が最終的に確認・承認するのか」を明確にするための重要な情報です。

それぞれの役割の違いは以下のとおりです。

■担当者と責任者の役割の違い

| 項目 | 内容 | 目的 |

| 担当者 | 実際に作業や検査を行う人 | 作業の正確な実施と記録のため |

| 責任者 | 担当者の作業内容を確認・承認する人 | 二重チェックでミスを防ぎ、品質を保証 |

実際の記載例は以下のようになります。

■実際の記載例(工程記録)

| 工程名 | 作業内容 | 担当者 | 責任者 |

| 組立 | モーターの取付 | 佐藤太郎 | 鈴木主任 |

| 外観検査 | キズ・汚れの確認 | 高橋花子 | 山田係長 |

| トルク確認 | ボルト締付け検査 | 田中一郎 | 木村班長 |

また、新人が作業を行う場合でも、責任者がしっかり確認していれば品質のばらつきを防ぐことができます。

(8)記録方法と保存場所

「記録方法と保存場所」は、作業や検査の結果をどのように残し、それをどこで保管するのかを決めておくための項目です。

この情報が明確であれば、万が一のトラブルが起きたときにも、記録をすぐに確認して原因をたどることができます。

例えば、記録方法には以下のような手段があります。

- 紙への手書き

- チェックシートへの記入

- タブレット端末での入力

- 専用ソフトでのデータ保存

保存場所についても、以下のように組織によって違いがあります。

- 製造現場の書類棚

- 品質管理室のキャビネット

- 社内サーバー

- クラウド上の共有フォルダ

記録があっても、必要なときにすぐ見つけられなければ意味がありません。どこに、どのような形で保存しているかをあらかじめ決めておきましょう。

4.QC工程表の作り方6ステップ

QC工程表を正しく作成するための基本的な流れは、大きく分けて以下の6つです。

- 工程の全体像を洗い出す

- 品質管理が必要なポイントを特定する

- 品質基準と測定方法を設定する

- 担当者や責任者を割り当てる

- 工程記号や記録欄を含めたフォーマットを整える

- 作成後に関係者と内容を確認・修正する

順を追って解説していきます。

(1)工程の全体像を洗い出す

QC工程表を作る最初のステップは、「工程の全体像を洗い出す」ことです。

これは、製品ができ上がるまでにどのような作業があるのかを、一つひとつ順番に整理して明らかにする作業です。

現場では、さまざまな作業が同時に進んでいることが多く、一部の工程が抜けたまま工程表を作ってしまうと、品質に関する重要な管理ポイントを見落としてしまうリスクがあります。

そのため、原材料の受け入れから出荷に至るまで、すべての作業や検査の流れを一度棚卸しし、図やリストにまとめておくことが重要です。

作業ごとに「作業名」「作業場所」「関係者」「使用設備」なども合わせて整理しておくと、後から工程表を作成する際に手戻りが少なくなります。

部署をまたいで工程がある場合は、関係者へのヒアリングや作業手順書の確認も効果的です。

(2)品質管理が必要なポイントを特定する

QC工程表を作る上で欠かせないのが、「品質管理が必要なポイントを特定する」ことです。

これは、どの工程で品質に関わる重要な作業や確認があるのかを見極める作業です。

例えば、寸法や重さ、見た目などが製品の性能に影響する場合、それらを正しく確認できなければ、不良品をそのまま次の工程に流してしまうことになります。

どの部分が重要で、どこで不具合が起きやすいのかを事前に把握しておくことで、効率的に検査のポイントを絞ることができるでしょう。

このとき、過去の不良記録やクレーム対応の履歴、安全上の注意点などを参考にすると、見落としが少なくなります。

工程のすべてを細かく検査する必要はありません。

品質への影響が大きい部分にしぼって確認を行うことで、作業の負担を減らしながらも、高い品質を保つことができます。

(3)品質基準と測定方法を設定する

品質基準と測定方法を設定することで、どの状態であれば製品が合格といえるのか、そしてそれをどのように確認するのかが決まります。

例えば、寸法であれば「100±0.2ミリ」、重さであれば「500±5グラム」などのように、具体的な数値で基準を設定します。

また、測定方法についても、「どの道具を使って、どこを、どう測るのか」を決めておかないと、同じ製品でも測る人によって結果が変わってしまうので注意が必要です。

測定機器には、ノギス・マイクロメータ・トルクレンチなどがあります。

使用する機器は、測定する項目に合ったものを選ぶようにしましょう。

(4)担当者や責任者を割り当てる

次に、担当者や責任者を割り当てていきます。

誰が何を行い、最終的に誰がチェックするのかを決めておくことで、作業の流れがスムーズになり、責任の所在もはっきりします。

なお、QC工程表には、名前や職位、印欄を設けておくと実務でも使いやすくなります。

(5)工程記号や記録欄を含めたフォーマットを整える

QC工程表を実際に使える形に仕上げるには、工程記号や記録欄を含めたフォーマットを整えていきます。

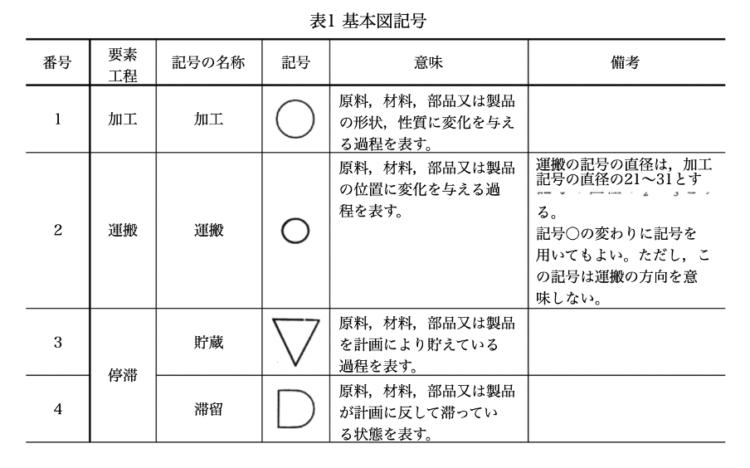

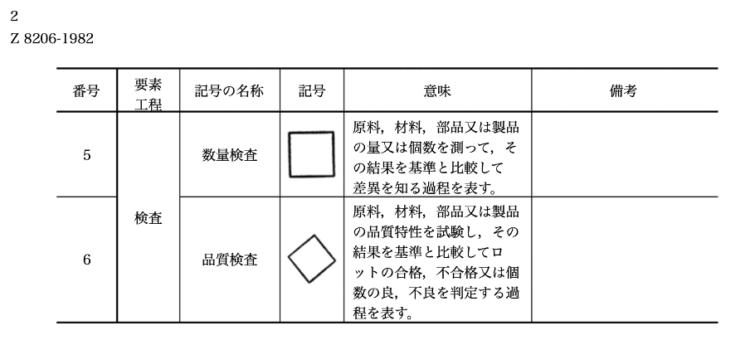

工程記号とは、「加工」「検査」「組立」などの工程を記号で表したもので、例えば「○」は加工などと決めておけば、工程の種類が一目でわかります。

引用:日本工業規格「工程図記号」

図や記号を使って視覚的にわかりやすくすることで、作業者の理解や確認が早くなり、ミスの防止にもつながります。

(6)作成後に関係者と内容を確認・修正する

QC工程表を作成した後は、必ず現場の関係者と内容を確認し、必要に応じて修正を行います。

どれだけ丁寧に作られた表でも、実際の現場とかけ離れていては意味がなく、使いにくいものになってしまいます。

例えば、工程名や作業手順、検査方法などが現場の実態と合っていないと、作業者が迷ってしまったり、記録が正しく残らなかったりすることがあります。

また、記入欄が使いづらかったり、抜けている工程があったりする場合もあるため、実際に表を使う人の意見を取り入れることが大切です。

担当者、検査員、管理者など関係する人と一緒に内容を見直しながら、不足や過剰がないかをチェックしていきましょう。

5.QC工程表の運用のコツ5選

QC工程表の運用のコツには、以下の5つがあります。

- 作業者全員と内容を共有する

- 現場の実態に合わせて柔軟に見直す

- 記録を細目に残し、履歴を確保する

- チェック漏れを防ぐ運用ルールを決める

- 教育や引き継ぎにQC工程表を活用する

現場での使いやすさや習慣化を意識した内容になっていますので、ぜひ参考にしてみてください。

(1)作業者全員と内容を共有する

まず作業者全員と内容をしっかり共有することが大切です。

作業者一人ひとりが工程の流れや注意点、検査のタイミングなどを正しく理解しておくことで、ミスやばらつきを防ぎやすくなります。

そのためには、朝礼やミーティングなどの時間を使って説明したり、見える場所に掲示したりして、いつでも確認できる状態をつくっておくと効果的です。

現場全体で情報を共有することで、品質の安定と業務の効率化につながっていきます。

(2)現場の実態に合わせて柔軟に見直す

時間が経つにつれて作業の内容や手順、使う道具などは変わっていきます。

もし、そのまま古い内容で運用を続けていると、実際の作業とかみ合わず、ミスやトラブルの原因になるかもしれません。

例えば、設備の入れ替えや製品仕様の変更、作業者の入れ替わりがあった場合は、工程表の内容もそれに合わせて更新する必要があります。

現場から「やりにくい」「わかりづらい」といった声が上がったときも、改善のチャンスと捉えましょう。

また、見直しの際には実際に作業している人の意見を聞きながら、無理のない形で調整することが重要です。

(3)記録をこまめに残し、履歴を確保する

QC工程表を運用する上で、記録をこまめに残し、履歴を確保することはとても重要です。

特に、品質に問題が出たときは、過去の記録があることで「いつ」「どこで」「なぜ」不具合が起きたかを正確に把握できます。

記録を残す際は、できるだけその場で記入するようにしましょう。

時間が経ってからまとめて書こうとすると、細かな内容を忘れてしまうことがあるからです。

また、記録の形式も統一しておくと、誰が見ても分かりやすく、情報の伝達ミスを減らせます。

(4)チェック漏れを防ぐ運用ルールを決める

QC工程表を活用する現場では、誰が、いつ、どのようにチェックするのかを具体的に定めておくことで、見落としを減らすことができます。

チェック漏れを防ぐための具体的な運用ルールとして、以下のような項目が有効です。

■チェック漏れを防ぐ具体的な運用ルール一覧

| 項目 | 内容 |

| チェック欄への署名・押印 | 作業完了後、担当者が必ず署名または印を押す。これにより、責任の所在を明確にする。 |

| ダブルチェック体制 | 初回確認者のあとに、別の責任者が再確認を行う。Wチェック欄を設け、2人目の確認を義務化。 |

| 検査後の記録時間の明記 | チェック実施の「日時」「時間」を記録欄に記入し、作業の時系列がわかるようにする。 |

| 色分け・記号の統一 | OK=〇、NG=✕などの記号を全現場で統一し、曖昧な表現を禁止。 |

| 工程別チェックリストの活用 | 工程ごとにチェックリストを作成し、「見逃しやすいポイント」を事前に洗い出して明文化。 |

必要に応じて、現場で発生しやすいヒューマンエラーをもとにしたルール追加や改善も検討すると、より実用的になります。

(5)教育や引き継ぎにQC工程表を活用する

QC工程表は、教育や引き継ぎにも活用できます。

作業の流れや確認すべきことが見える化されているため、新人への説明や担当者の交代が必要なときにも、迷わず正しいやり方を伝えることが可能です。

現場では、「誰が」「どのように」作業しているかが人によって異なると、新しく入った人が戸惑いやすくなります。

また、口頭だけの説明では大事な部分が抜けてしまったり、伝え方によって内容が変わってしまったりすることも少なくありません。

こうした状態が続くと、ミスや品質のばらつきにつながることもあります。

QC工程表には、各工程での作業手順、確認ポイント、基準、担当者などが詳しく記載されています。

これを見れば、どのように作業を進め、どこを注意すべきかがわかるため、誰にでもわかりやすく伝えることができるのです。

6.まとめ

今回は、QC工程表について、その定義から作成手順、記載すべき項目、さらには運用のポイントまで解説しました。

QC工程表は、製品の品質を守るために「どの工程で・誰が・何を・どのように確認するか」を明確に表す管理ツールです。

工程の流れを見える化し、作業や検査のばらつき、チェック漏れを防ぐことで、品質トラブルの予防や作業効率の向上につながります。

本記事を参考に、QC工程表の導入や見直しを進めてみてください。

ISO/Pマークの認証・運用更新を180時間も削減!

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.