2025年9月18日

目次

Close

「SQCに取り組みたいけど、どのようにすればよいのかわからない」

「そもそもSQCとは何をすればよいのだろう」

結論からお伝えすると、SQCとは「品質を数値で見える化し、統計の考え方を使って安定した品質づくりを実現する方法」です。

特別な道具や経験がなくても、正しく学べば現場の改善にすぐ役立てることができます。

なぜなら、SQCではデータに基づいた判断ができるようになり、感覚や思い込みに頼らず、問題の原因や傾向を掴めるからです。

この記事では、SQCの基本的な意味から、よく使われる7つの代表的な手法、実際の活用事例まで解説します。

現場の品質をもっと良くしたい方は、ぜひ最後までご覧ください。

1.SQC(統計的品質管理)とは「品質を数値と統計で見える化し管理と改善を行う手法」

SQC(Statistical Quality Control:統計的品質管理)とは、製品や作業工程の「品質」を数字で捉え、統計の考え方を使って管理したり、改善したりする方法です。

感覚や経験に頼るのではなく、データに基づいて判断するのが大きな特徴です。

例えば、製品のサイズや重さにばらつきがあると、それが不良品につながることがあります。

SQCでは、こうしたばらつきをグラフや表で見える化し、異常の兆しを早めに見つけます。そして、問題の原因を数字で分析し、再発しないように対策を考えるのです。

決まったやり方を守っても、ばらつきは必ず起こります。

SQCは、そのばらつきと上手につき合いながら、できるだけ安定した品質を保つために役立つ考え方です。

2.SQC(統計的品質管理)を行う目的

SQCを行う目的は、大きく分けて3つあります。

- 製品や工程のばらつきを数値で把握するため

- 工程を統計的に管理して安定性を保つため

- 不良品の発生を未然に防ぎ、品質改善につなげるため

目的を正しく把握しないままでは、手法の選び方や活用の方向性を誤る恐れがあります。

順番に見ていきましょう。

(1)製品や工程のばらつきを数値で把握するため

SQCの目的の一つは、製品や作業工程における「ばらつき」を数値で捉えることです。

見た目や経験に頼らず、統計の考え方を使って、ばらつきの状態や変化をはっきりと見えるようにすることが重要です。

例えば、同じ工程でつくった製品でも、大きさや重さが少しずつ違ってしまうことがあります。こうした小さな違いを放っておくと、不良品の発生や作業ミスの原因にもなります。

SQCでは、測定した数値をもとにグラフや表をつくり、ばらつきの傾向をつかむことで、問題が起きそうなタイミングを早めに見つけ出すことが可能です。

(2)工程を統計的に管理して安定性を保つため

SQCでは、製品をつくる工程そのものを統計的に管理することで、品質の安定を目指します。

例えば、製品の大きさや重さが日によって変わるようでは、安定した品質とは言えません。

そこで活躍するのが「管理図」という道具です。

管理図は、測定したデータを時間の流れに沿って記録し、工程が正常な状態にあるかどうかをひと目で判断できるようにしたものです。

変化の幅が決められた範囲内に収まっていれば安心ですが、その線を越えてしまうと、どこかに異常があると考えられます。

このように、工程を統計的に監視することで、品質のぶれを早めに発見し、安定した状態を保つことができます。

(3)不良品の発生を未然に防ぎ、品質改善につなげるため

SQCの目的には、不良品を事前に防ぎ、品質をより良くしていくことが含まれます。

目に見える問題が起こる前に、数値の変化から異常の兆しを掴むことで、大きなトラブルを回避することができます。

例えば、ある製品の寸法が毎回少しずつズレていたとしても、最初のうちは気付かないかもしれません。しかし、そのズレを放置すれば、やがて不良品となって出荷されてしまいます。

SQCでは、こうしたわずかな変化を統計的に見つけ出し、原因を分析します。そして、数値に基づいて正しい対策を打つことで、同じ問題を繰り返さないようにします。

このように、異常の早期発見と科学的な分析によって、不良の発生を防ぎながら品質を高めていくのがSQCの考え方です。

3.SQC(統計的品質管理)で使われる7つの手法

SQCで使われる手法には、以下の7つがあります。

- QC七つ道具

- 工程能力指数

- 相関分析・回帰分析

- 分散分析

- 実験計画法

- 主成分分析・因子分析

- 時系列解析

それぞれの手法について、具体例を交えながら解説していきます。

(1)QC七つ道具

QC七つ道具とは、品質管理の基本として広く使われている七つの手法のことです。

どれも道具のように使いやすく、特別な知識がなくても扱えるため、現場での改善活動にとても向いています。

具体的には、「パレート図」「ヒストグラム」「特性要因図」「チェックシート」「管理図」「散布図」「グラフ」があります。

これらは、製品の不良や作業のばらつきを見える形にし、原因を探したり、改善点を見つけたりするのに役立つ手法です。

例えば、パレート図を使えば、どの不良が一番多く発生しているかを簡単に見つけることができます。管理図では、工程が安定しているかどうかを確認することができます。

つまり、QC七つ道具は、データに基づいた正しい判断と改善を進めるための基本となる道具です。

(2)工程能力指数

工程能力指数とは、製品のばらつきがどれだけ仕様の範囲内に収まっているかを数字で表す指標です。

工程が安定し、決められた範囲の中で正しく製品をつくれているかを判断するために使われます。

例えば、ある製品の長さが「100±5ミリ」で決められているとしましょう。

このとき、実際の製造データがその範囲内にほとんど収まっていれば、工程は優れていると評価されます。逆に、基準から大きく外れていたり、ばらつきが大きかったりすると、工程能力が低いとされ、改善が必要になります。

この指数には「Cp」や「Cpk」といった種類があり、数値が高いほど、製品の品質が安定していると判断することが可能です。

客観的な数値で工程の状態を評価できるため、品質管理の場面ではとても重要な指標となっています。

(3)相関分析・回帰分析

相関分析や回帰分析は、二つ以上の項目(変数)の関係を数値でとらえ、そこから予測や判断につなげるための手法です。

■相関分析と回帰分析の違い・使い分け

| 項目 | 相関分析 | 回帰分析 |

| 主な目的 | 変数同士の関係の強さを数値で示す | 一方の変数から他方を予測する |

| 結果の形 | 相関係数(−1〜+1の範囲) | 数式(例:Y=aX+b)で予測式が得られる |

| 使われる場面 | 要因と結果の関係性を探るとき | 結果を予測・推定したいとき |

| 変数の役割 | 変数に上下の区別がない(対等な関係) | 原因と結果(説明変数・目的変数)が区別される |

相関分析では、「この部品の温度が高いほど不良が増える」といったように、二つの数値の間にどの程度の関係があるかを調べます。

その関係が強いと分かれば、どちらかを改善することで全体の品質もよくなる可能性があります。

一方、回帰分析は、そうした関係性をもとに、「この条件なら結果はどのくらいになるか」を数式で予測する手法です。

例えば、「湿度が上がると、製品の寸法がどのように変わるか」といった予測に活用できます。

品質の変化を見逃さず、将来の対策を考える上で、これらの手法は欠かせない道具となります。

(4)分散分析

分散分析とは、複数のグループの平均値に違いがあるかどうかを、統計的に確かめるための手法です。

SQCでは、さまざまな条件が品質にどう影響しているのかを比較する際に活用されます。

例えば、三つの機械で同じ製品をつくったときに、「どの機械がもっとも安定しているか」「差があるのは偶然ではないか」といった疑問が生じます。

このとき、単に平均を比べるだけでは十分とは言えません。分散分析を使えば、ばらつきの大きさや関係性を数値で判断でき、結果に意味のある差があるかどうかを明確にできます。

(5)実験計画法

実験計画法とは、限られた時間や資源の中で効率よく実験を行い、結果に影響を与える要因を特定するための方法です。製品や工程の条件を最適化したいときに役立つ手法です。

例えば、製品の強度が思うように出ない場合、「温度」「材料」「加工時間」など、さまざまな要因が関係している可能性があります。

このとき、ひとつずつ試すのではなく、実験計画法を使えば、複数の要因を同時に組み合わせて調べることが可能です。

こうすることで、どの条件が大きな影響を与えているのかを効率的に見つけることができ、無駄な試行錯誤を減らすことにもつながります。

(6)主成分分析・因子分析

主成分分析や因子分析は、たくさんの変数をまとめて整理し、共通する特徴や隠れた関係性を見つけ出すための統計手法です。

■主成分分析と因子分析の違い

| 項目 | 主成分分析 | 因子分析 |

| 目的 | 多くの変数を少数の「主成分」に要約する | 見えない「因子」が変数に与える影響を探る |

| 使い方の例 | 測定項目をまとめて特徴を簡潔に表す | 潜在的な要因がどの項目に影響しているかを調べる |

| データの扱い | 変数間のばらつきや関係性から代表的な軸を抽出 | 相関関係の奥にある構造を推定する |

| 特徴 | データを「整理する」手法 | データの「背景を探る」手法 |

例えば、製品の品質を評価する際に、「重さ」「硬さ」「色合い」「寸法」など、多くの測定項目がある場合、それぞれを個別に見るのではなく、主成分分析を使って全体の特徴を少数の要因にまとめることができます。

一方、因子分析は、目に見えない「品質に関係する要因」が、どの項目にどれくらい影響しているかを探るときに役立ちます。

(7)時系列解析

時系列解析とは、時間の流れに沿って記録されたデータを分析し、変化の傾向や周期的な動きを捉えて、将来の予測につなげる手法です。

SQCでは、製品の品質や生産数などが時間とともにどう変わっていくかを調べる際に用いられます。

例えば、ある工場で1か月ごとの不良品数を記録していたとしましょう。

これを時系列解析で見ることで、「月初に不良が多い」「夏に不良が増える」など、時間による特徴が見えてくることがあります。

そうした傾向や季節性をつかめば、事前に対策を考えることができ、不良の発生を減らすことにもつながります。

また、これまでのデータをもとに、次の月や次の季節にどのような動きが起きそうかを予測することも可能です。

4.SQC(統計的品質管理)の活用事例

ここからは、SQCの活用事例についてご紹介していきます。

自動車業界・製薬業界・製造業の3つの事例について解説していきますので、ぜひ参考にしてください。

(1)トヨタ紡織(自動車業界)

トヨタ紡織では、SQCの手法として、実験計画法や判別分析を積極的に取り入れ、製造工程の品質向上に役立てています。

特に、内装部品の製造過程で発生する「シルバーストリーク」と呼ばれる成形不良への対応では、高い成果をあげています。

この不良は、見た目のムラや光沢の違いによって品質に影響を与えるため、早期の検出と原因の特定が重要とされてきました。

そこで、複数の工程条件を組み合わせた実験計画を立て、その結果をもとに判別分析を実施することで、不良品と良品の違いを数値で明確にしました。

結果として、70%以上という高い検出率を達成し、製品の安定供給に大きく貢献しています。

参照:クオリティフォーラム2024 掲載のトヨタ紡織株式会社の事例を参考

(2)日科技連(製薬業界)

日科技連(日本科学技術連盟)は、製薬業界における品質管理の向上を目的に、SQCの手法を実務に取り入れています。

特にGMPやバリデーションの現場で、分散分析や管理図の使い方を分かりやすく文書化し、実際の作業に役立てています。

製薬業界では、薬の品質を安定して保つことが求められます。そのため、工程ごとのばらつきを分散分析で確かめたり、管理図で製造の状態を見える化したりすることが重要です。

日科技連は、こうした手法を誰でも使えるよう手順として整え、現場での実践を支えています。

参照:株式会社日本科学技術研修所 StatWorksによるGMP・バリデーション管理活用の手引 発行日:2009年12月

(3)アーレスティダイモールド浜松(製造業)

アーレスティダイモールド浜松では、SQCの手法を活用し、製品の加工条件を最適化する取り組みを行いました。

対象となったのは、ヒートシンク金型の「狭小で深いリブ形状」における面粗さの問題です。形状が複雑なため、加工のばらつきが発生しやすく、品質を安定させるのが難しい課題となっていました。

そこで同社は、統計的な視点から加工条件を見直すことにしました。

具体的には、複数の加工条件を整理・分析し、面粗さに影響する要因を数値で把握。最適な組み合わせを導き出すことで、面の仕上がり精度を向上させ、ばらつきも抑えることに成功しました。

参照:クオリティフォーラム2024 株式会社アーレスティダイモールド社の事例を参考

5.まとめ

今回は、SQC(統計的品質管理)について、その基本的な意味から目的、代表的な手法、そして実際の活用事例まで解説しました。

SQCとは、製品や工程の品質を数値で捉え、統計の考え方を使って管理・改善を行う手法です。感覚や経験に頼るのではなく、データに基づいて品質を判断することで、工程の安定化や不良の予防につながります。

代表的な手法としては、「QC七つ道具」「工程能力指数」「分散分析」「回帰分析」「実験計画法」などがあり、目的や状況に応じて使い分けることで効果的な改善が可能です。

また、トヨタ紡織や製薬業界の事例を通して、実際の現場でどのように活用されているかもご紹介しました。

本記事を参考に、SQCの基本的な考え方と活用方法を理解し、品質向上や工程改善にお役立ていただければ幸いです。

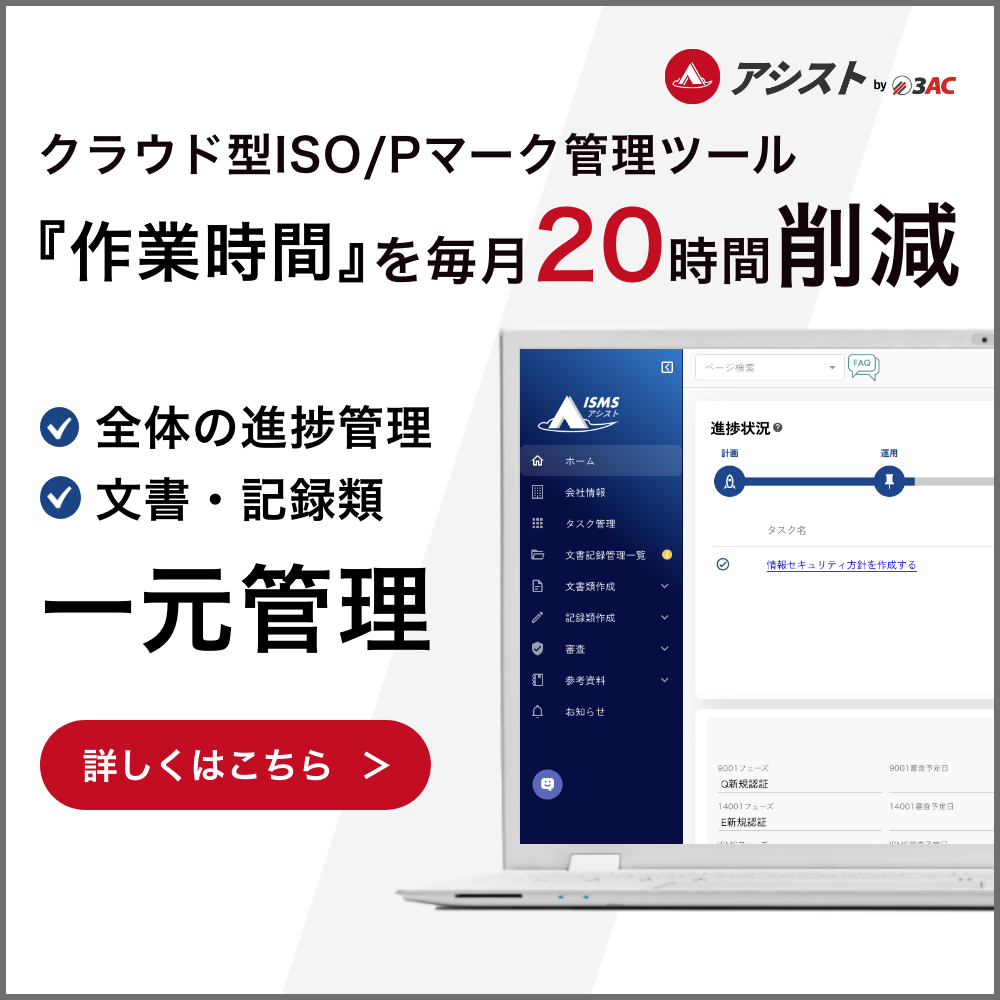

ISO/Pマークの認証・運用更新を180時間も削減!

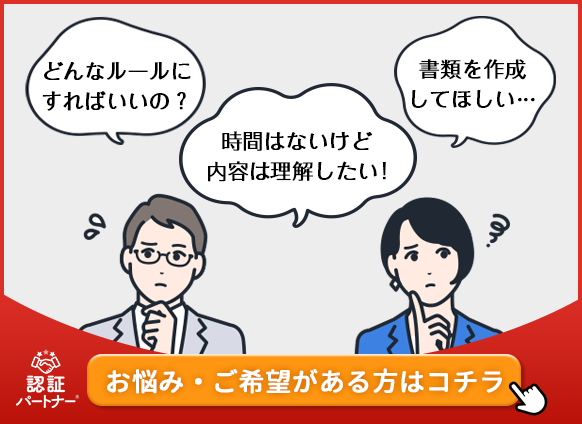

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.