2025年8月19日

「うちの現場には、どれを使えばいいのか知りたい!」

結論からお伝えすると、品質管理の手法は、目的や状況に合わせて使い分けることが大切です。

なぜなら、製造の現場、食品工場、サービス業など、それぞれで求められる品質や課題がまったく異なるからです。

この記事では、よく使われる代表的な品質管理手法を、製造業向け、現場改善向け、組織全体向けといった目的別に整理し、それぞれの使い方や特徴をわかりやすくまとめています。

最後まで読むことで、必要な品質管理手法はどれかがはっきり見えてきて、正しい改善に取り組めるようになるはずです。

はじめて品質管理を学ぶ方にもわかるように説明していきますので、ぜひ、ご一読ください。

1.製造全般で使われる品質管理の手法4選

製造の現場で広く活用されている品質管理の代表的な手法は、以下の4つがあります。

- QC七つ道具

- PDCAサイクル

- FMEA(故障モード影響解析)

- 統計的品質管理(SQC)

目的に合った手法を選べば、ムリなくムダなく、品質を安定させることができます。

それぞれの手法について、どんな場面で使うのか、どんなメリットがあるのかを順を追って解説していきます。

(1)QC七つ道具

QC七つ道具とは、グラフや図を活用して不良の原因や傾向を視覚的に分析する基本的な手法です。

その名の通り、7つの基本的な手法から構成されています。

- パレート図

- 特性要因図(フィッシュボーン)

- ヒストグラム

- 散布図

- 管理図

- チェックシート

- グラフ

これらを知っておくことで、現場で起きている問題を数字や図で見える形にし、客観的に原因を分析して、効果的な対策を打つことができます。

1.パレート図

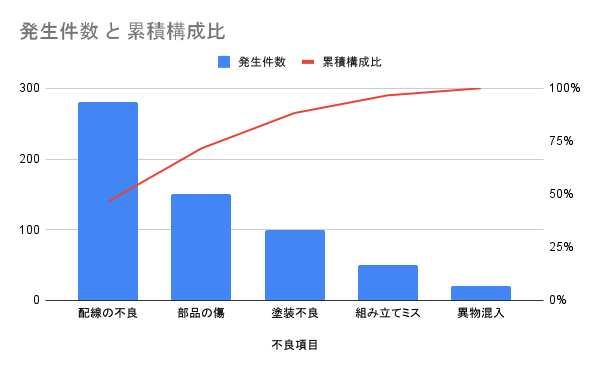

パレート図は、たくさんの問題の中からとくに重要なものを見つけるために使われる図です。

この図を使うことで、「どの問題が全体の何割を占めているのか」がひと目でわかるようになります。

パレート図では、不良品の原因やクレームの内容などを数え、数の多い順に棒グラフで並べ、その合計の割合を線グラフで表します。

たとえば、不良の8割は、2つか3つの原因から起きていることが多いという「パレートの法則(80対20の法則)」にあてはめて、重点的に対応すべき課題を導き出すことが可能です。

このように、優先順位をつけることで、かかる時間や手間を減らし、効果的に改善活動を進めることができるようになります。

2.特性要因図(フィッシュボーン)

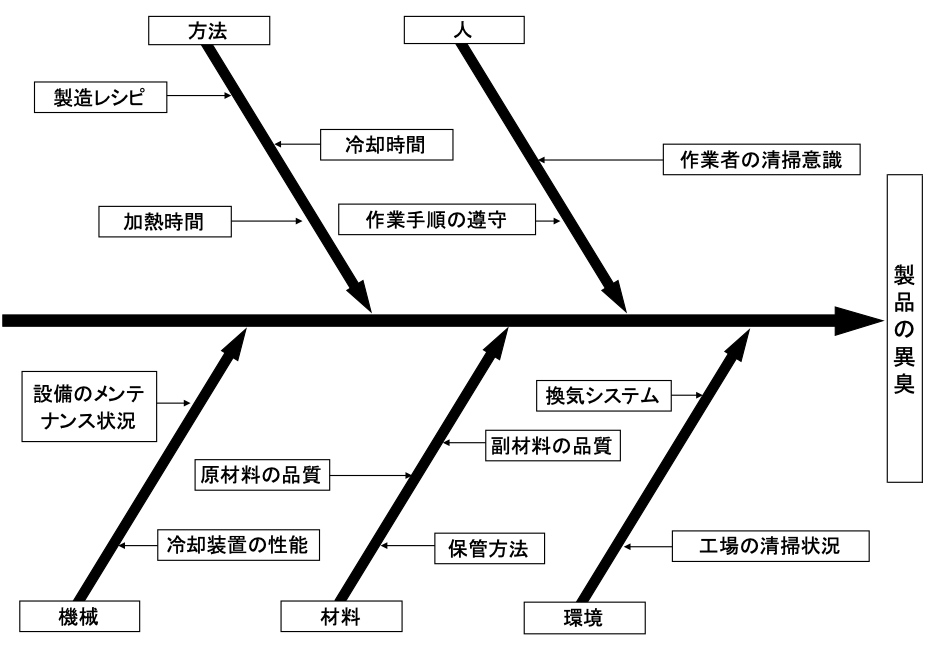

特性要因図は、「なぜ問題が起きたのか」を整理して見つけるための図です。

見た目が魚の骨に似ていることから「フィッシュボーン」とも呼ばれています。

図の右側には「問題(特性)」を、そこから左に向かって「原因(要因)」を枝のように書き出していきます。

このとき、「人・機械・材料・方法・環境・測定」などの大きな分類ごとに整理すると、原因の見落としが少なくなるはずです。

原因と結果の関係を一目で見られるので、話し合いの場でも意見を出しやすく、チームでの改善活動に役立ちます。

何が本当の原因かをしっかり考え、正しい対策を立てるために有効な手法といえるでしょう。

3.ヒストグラム

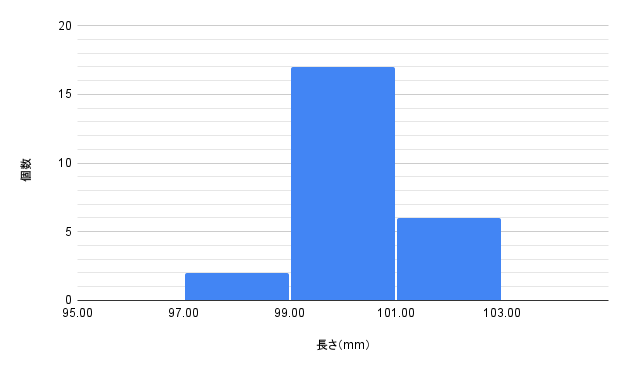

ヒストグラムは、集めた数値データをわかりやすくまとめ、ばらつきの様子を見える形にするための図です。

同じ大きさの区間ごとに分けたデータを棒グラフのように並べて、どの範囲に多くの値が集まっているかを調べます。

たとえば、ある製品の長さを100個はかり、その結果をヒストグラムにすると、どの長さに多くの製品が集まっているのか一目でわかります。

形が左右にかたよっていれば、測定の方法に問題があるかもしれません。また、全体の幅が広すぎれば、工程のばらつきが大きい可能性もあります。

つまり、ヒストグラムは数値の分布を視覚的にとらえ、品質の安定性や異常の有無を判断するのに役立つのです。

4.散布図

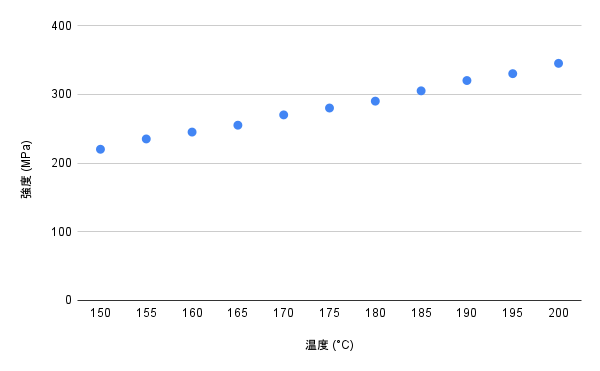

散布図は、2つの項目の関係を調べるときに使う図です。

ある原因と結果の間に関係があるかどうかを、点の位置で見える形にします。

たとえば「ねじの締めつけ時間」と「不良率」のように、片方が変わるともう片方も変わる関係があるかを調べたいときに有効です。

点が右上がりに並んでいれば「正の関係」、右下がりなら「負の関係」があるとわかります。

もし点がバラバラで並び方に傾きがなければ、関係は薄いといえるでしょう。

このように、散布図は「なにが原因になっているか」を見つけるための手がかりになります。

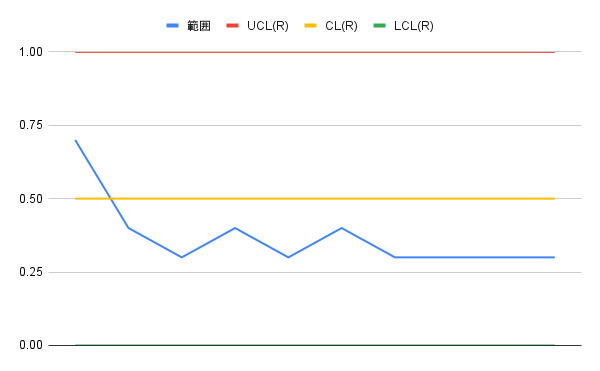

5.管理図

管理図は、工程が安定しているかどうかを調べるために使う図です。

一定の基準内でばらつきが収まっているかを、時間の流れにそって確認できます。

グラフには、上限・下限・中心といった3本の線が引かれており、そこに測定した値を順番に点で記録していきます。

点が線の間に収まっていれば、工程は安定していると判断できるでしょう。

逆に、点が基準からはみ出したり、同じ方向に偏っていたりすると、工程に何らかの異常がある可能性があります。

つまり、管理図とは問題が起きる前に変化の兆しに気づくための道具です。

6.チェックシート

| 不良内容 | 4/21 | 4/22 | 4/23 | 4/24 | 4/25 | 備考 |

|---|---|---|---|---|---|---|

| キズ | ○ | ○ | ||||

| 汚れ | ○ | |||||

| 色ムラ | ○ | |||||

| 変形 | ○ | |||||

| 割れ |

チェックシートは、現場での記録や確認作業をわかりやすく整理するための用紙です。

あらかじめ記入項目を決めておくことで、誰が使っても同じように正しく記録できます。

たとえば、不良品の数や種類を調べたいとき、用意した項目ごとに「正」の字や数字で回数を書いていけば、後で集計するときにとても便利です。

また、点検や作業の抜けもれを防ぐための確認リストとしても活用されます。

紙でも電子でも使いやすく、習慣化しやすいのが大きな特徴です。

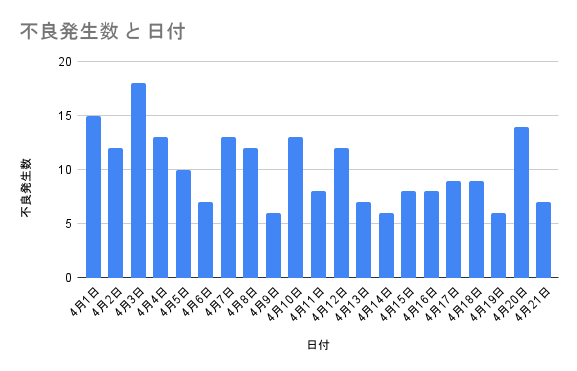

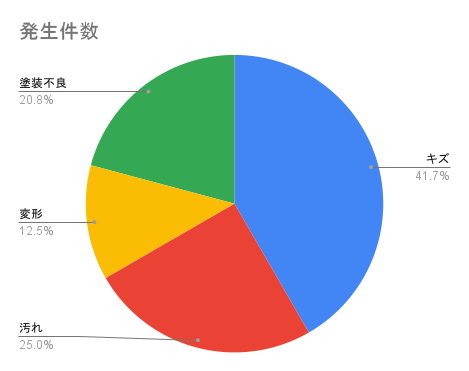

7.グラフ

グラフは、数値の変化や比較をわかりやすく見せるための図をいいます。

たとえば、折れ線グラフを使えば、生産数や不良の変化を時系列で見ることができます。

棒グラフなら、月ごとのクレーム件数や設備ごとの不良数などを比べることができ、どこに問題があるかが一目でわかります。

円グラフを使えば、全体に対する割合が直感的に見えるため、項目ごとの構成比をつかむのに便利です。

グラフの種類を目的に応じて使い分けることで、数値の意味を正しく伝えることができます。

(2)PDCAサイクル

PDCAサイクルは、品質を高めるための考え方のひとつで、繰り返し改善を進める仕組みです。

「計画(Plan)→実行(Do)→確認(Check)→見直し(Action)」の4つの流れを順番に行うことが特徴です。

具体的なPDCAサイクルの流れは以下のようになります。

| 段階 | 内容 | 目的 |

| Plan | 対策を計画する | 問題をどう解決するかを考える |

| Do | 実際にやってみる | 計画通りに現場で行動する |

| Check | 結果を数字で確認する | 目標と比べて効果を見極める |

| Action | 見直しと改善を行う | 次にどうつなげるかを決める |

上記のように行動と見直しを繰り返すことで、はじめは小さな取り組みでも、時間が経つほどに大きな成果につながります。

製造現場だけでなく、事務作業や教育など、あらゆる分野で応用されています。

(3)FMEA(故障モード影響解析)

FMEA(故障モード影響解析)は、製品や工程において「どこで、どんな不具合が起きるか」を事前に想定し、その影響を分析して対策を立てる手法です。

まだ問題が発生していない段階でリスクを見つけ出すため、事故や不良を未然に防ぐことができます。具体的な進め方は以下のとおりです。

■FMEAの進め方

①故障モードを洗い出す

→製品や工程の中で、どのような不具合やトラブルが起きる可能性があるかを考える。

②影響を評価する

→故障が実際に起きたとき、製品・工程・安全・顧客にどれだけの悪影響が出るかを想定する。

③発生頻度を見積もる

→過去のデータや経験にもとづき、その不具合がどれだけ起こりやすいかを数値で判断する。

④発見のしやすさを確認する

→故障が発生する前や直後に、どれだけ早く気づけるかを検討する。

⑤3つの評価をもとに優先度を決める

→「影響度×発生頻度×発見のしやすさ」の3つをかけ合わせて、点数(RPN)を出し、対策の優先順位をつける。

このように、FMEAでは問題が起きる前にリスクを見える化し、重点的に対応する仕組みを整えていきます。

(4)統計的品質管理(SQC)

統計的品質管理(SQC:Statistical Quality Control)は、データに基づいて品質を正しく管理し、ばらつきを抑えるための手法です。

勘や経験にたよるのではなく、数字を使って問題の有無や変化を客観的に見極めます。

たとえば、製品の長さや重さなどをくり返し測定し、そのデータをグラフにまとめることで、工程が安定しているかどうかが判断可能です。

もし一定の範囲から大きく外れたデータがあれば、設備の異常や作業ミスが起きている可能性があると気づけます。

■測定データと異常の見え方の例

| 測定回数 | 測定値(mm) | 判定 |

| 1回目 | 50.1 | 正常 |

| 2回目 | 50.0 | 正常 |

| 3回目 | 49.9 | 正常 |

| 4回目 | 52.3 | 異常(規格外) |

上記のように、数回に1回でも規格外が出ていれば、すぐに調査、対策が必要になります。

数字をうまく活用することで、現場全体の信頼性や効率を高めることができるでしょう。

2.組織全体に関わる2つの品質管理手法

組織全体に関わる品質管理手法には、以下の2つがあります。

- TQM(総合的品質管理)

- ISO9001

この2つを理解しておくことで、現場だけでなく全体の品質向上に向けた仕組みづくりがしやすくなるはずです。ひとつずつ見ていきましょう。

(1)TQM(総合的品質管理)

TQM(総合的品質管理)は、会社全体で品質を高めることを目指す考え方です。

製造の現場だけでなく、営業や事務などすべての部門が協力して、「お客様にとってよい品質とは何か」を考えて行動します。

たとえば、ある部品の精度を上げるために製造部が改善を行うだけでなく、その部品を注文する営業や、納期を管理する事務も含めて取り組みます。

品質を会社全体のテーマとして取り上げれば、情報の共有や業務の連携も円滑になり、ミスやムダを減らすことにつながるでしょう。

つまり、TQMは一部の担当者だけに任せるのではなく、すべての人が品質向上に参加する仕組みなのです。

(2)ISO9001

ISO9001は、品質を安定させる仕組みをつくり、会社全体でそれを守りながら改善していくための国際的なルールです。

この認証では、製品そのものだけでなく、どうやって作るか、どのように管理するかといった過程にも重点が置かれています。

たとえば、作業手順や記録の方法を明確に決めておくことで、誰が担当しても同じ品質が保たれるようになります。

また、社内での見直しや改善活動もルールに含まれており、常に品質を良くしていくことが必要です。

取引先からの信頼を得たい企業や、品質管理を仕組み化したい現場にとって、とても役立つ手法のひとつです。

3.現場環境の改善に役立つ品質管理手法「5S」

5Sとは、職場をきれいに整えることで、作業のムダやミスを減らし、安全で効率のよい現場をつくるための基本的な活動です。

「整理・整頓・清掃・清潔・しつけ」の5つの頭文字が「5S」の由来となっています。

5Sを実践するポイントは以下のとおりです。

- 整理:いらない物を思いきって捨てることで、必要な物だけが残る

- 整頓:物の場所を決めて表示すれば、だれが見てもすぐに使える

- 清掃:毎日の掃除で、機械の異常や危険にも早く気づける

- 清潔:きれいな状態を保つことで、ミスや事故の防止につながる

- しつけ:決めたルールを守る意識が、現場全体の品質を高めていく

これらを毎日くり返すことで、トラブルのもとを減らし、作業の正確さやスピードも向上します。

5Sは単なる掃除ではなく、品質や安全、作業効率の土台となる考え方です。

4.食品業界で必須とされる品質管理手法「HACCP」

HACCP(ハサップ)は、食品の安全を守るために考えられた管理手法で、あらかじめ危険を見つけて対策を立て予防をするための仕組みです。

製造中に何が原因で食中毒や異物混入などが起こるかを分析し、重点的に管理することで安全性を高めていきます。

■HACCPの基本的な進め方

①工程をすべて書き出す

→原材料の受け入れから最終出荷までを細かく確認する

②危害要因を見つける

→各工程で「食中毒」「異物混入」「アレルゲン」などの危険がないかを調べる

③重要管理点(CCP)を決める

→とくに安全に大きな影響がある工程を「重点的に管理すべき」と判断する

④管理方法と基準を定める

→温度・時間・殺菌の有無などを具体的に数値で決める

⑤記録と対応のルールを決める

→管理した内容を毎回記録し、異常があればすぐ対処できる体制にする

この仕組みを使うことで、後から問題を発見するのではなく、前もって防ぐことができます。

5.業務改善に活用できる品質管理手法「新QC七つ道具」

新QC七つ道具とは、定量データだけでなく定性データ(言葉・意見・判断など)を整理・分析するための手法をまとめたものです。

従来のQC七つ道具は数値データに強いのに対し、新QC七つ道具は現場の意見や判断を見える化し、合意形成や問題解決に役立てることを目的としています。

構成されている手法は、以下のとおりです。

- 親和図法

- 連関図法

- 系統図法

- マトリックス図法

- マトリックス・データ解析法

- アローダイアグラム法

- PDPC法(過程決定計画図)

順番に解説していきます。

(1)親和図法

親和図法は、たくさんの意見やアイデアを整理して、共通する考えどうしをまとめる手法です。

ばらばらに見える情報でも、似ているものを集めることで全体の流れや本質が見えてきます。

たとえば、会議で出た意見を付せんに書き出し、内容が近いものをグループにまとめていくと、自然と「どんな課題が多いか」「どんな方向で考えるべきか」がわかりやすくなります。

このとき、発言の内容だけでなく、言葉の意味や意図も汲み取りながらまとめていくことが大切です。

親和図法は、考えがまとまらないときや多くの意見が出て混乱しているときに、整理するための方法として役立ちます。

(2)連関図法

連関図法は、ひとつの問題に対して「なぜ、そうなるのか」を深く考え、原因同士の関係を図で整理する手法です。

複雑な課題に向き合うときに、頭の中をすっきり整理させ、根本の原因を見つけるのに役立ちます。

たとえば、「納期が守れない」という問題があった場合、まず思いつく原因を出し、それぞれがどのようにつながっているかを矢印で表していきます。

■連関図法の使い方のステップ

1.問題を明確にする

→今回の例:「納期が守れない」

2.思いつく原因を書き出す

→「在庫が足りない」「工程が遅れている」「発注が遅い」「作業者が足りない」など

3.原因同時の関係を考える

→原因がどのように影響し合っているかを矢印でつなぐ

4.連鎖の流れから重点的に対策すべきポイントを見つける

→上流の原因を直せば、下流の問題も改善される

■納期が守れない場合の連関のイメージ図

情報共有が不足している

↓

手配ミスが発生する

↓

在庫が不足する

↓

製造が予定通りに進まない

↓

納期が遅れる(主な問題)

このように、関係性を見える化することで、ただの思いつきではなく、論理的に問題を捉えられるようになります。

連関図法は、原因が多くて混乱しやすいときや表面的な対策では効果が出ないときにとくに有効な考え方です。

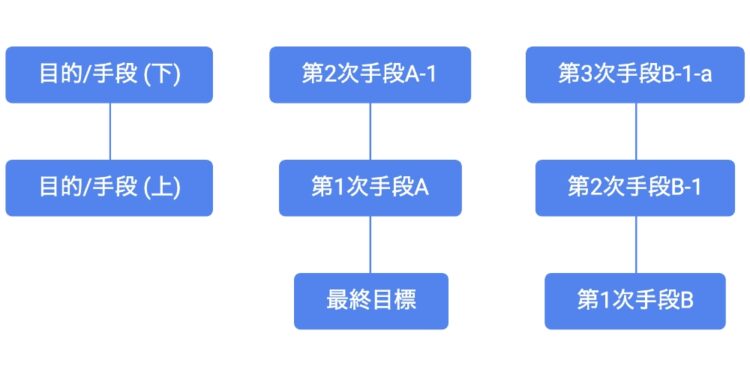

(3)系統図法

系統図法は、「目的をどうやって達成するか」を詳しく考え、手段を順番に広げていく手法です。

大きな目標に向かって、必要な行動を段階ごとに整理することで、実現までの道筋を明確にできます。

たとえば、「製品の不良を減らす」という目標がある場合、まず「作業手順を見直す」「教育を強化する」「設備を点検する」などの方法を考えます。

その後、それぞれの方法に対してさらに「どうやるか」を詳しく分けていくことで、実行しやすい小さな行動まで整理できます。

■系統図法の例:目標「製品の不良をへらす」

製品の不良を減らす(目標)

└作業手順を見直す(手段1)

└手順書を最新の内容に改訂する

└作業手順の動画マニュアルを作成する

└教育を強化する(手段2)

└作業者向けの勉強会を毎月実施する

└ベテラン社員によるOJTを導入する

└設備を点検する(手段3)

└点検項目のチェックリストを作成する

└定期メンテナンスの頻度を見直す

木の枝が広がるように図を描くため、関係がわかりやすく、抜けや重なりも見つけやすくなります。

系統図法はどうやって実現するかを論理的に考えるのに役立つ道具です。

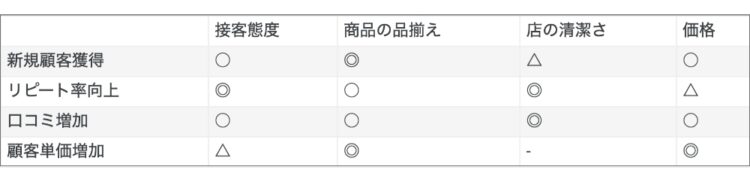

(4)マトリックス図法

マトリックス図法は、複数の項目を互いに組み合わせて、関係の強さや特徴を見える形に整理する手法です。

表の形にまとめることで、関係性がひと目でわかり、判断や比較がしやすくなります。

たとえば、「製品」と「検査項目」を縦と横に並べて、どの製品にどの検査が必要かを一覧で示すことができます。

また、「業務」と「担当者」などの関係を整理すれば、役割の重なりや抜けも発見しやすくなります。

数字や記号を使って関係の強弱を表せば、優先順位や重点的に取り組むべき内容も見えてくるでしょう。

マトリックス図法は複雑な情報をわかりやすく整理できるため、業務の改善や役割分担の見直しなど、さまざまな場面に活用できます。

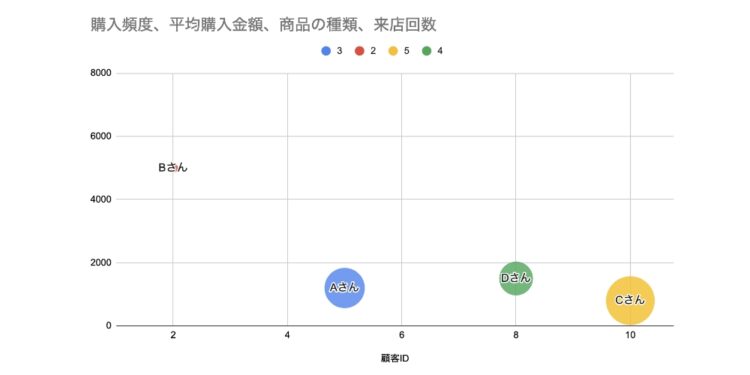

(5)マトリックス・データ解析法

マトリックス・データ解析法は、複数の項目同士の関係を表で整理し、その関係の強さや傾向を数値で評価・分析する手法です。

判断が難しい情報を、数字に置きかえることで比較しやすくなり、客観的な意思決定がしやすくなります。

たとえば、「製品ごとの機能」と「お客様の重視するポイント」を表の縦と横に並べ、それぞれの関係を「強い=3、ふつう=2、弱い=1」などの点数で表します。

このように評価を数値で整理すれば、どの項目が高く評価されているかが一目でわかり、優先すべき内容や改善すべき点の発見が可能です。

直感だけに頼らず、データに基づいた分析ができるため、説得力のある対策や提案にもつながります。

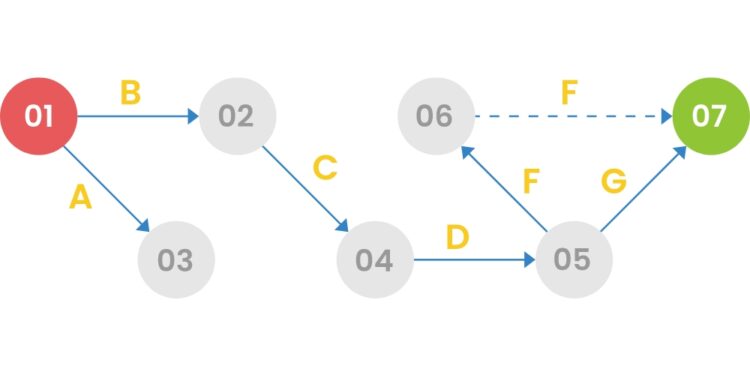

(6)アローダイアグラム法(PERT図)

アローダイアグラム法は、仕事の流れや作業の順番を図で表し、全体の計画をわかりやすく整理する手法です。

作業ごとの関係や時間を「矢印」でつなぎながら見える化することで、無理やムダのない進め方を考えられます。

たとえば、新しい製品の試作を行うときに、「設計」「材料の手配」「加工」「検査」といった作業の順番と、それぞれにかかる時間を線と数字で示していきます。

この図を使えば、どの作業が終わらないと次に進めないか、どこに時間がかかるかがはっきりわかるのが特徴です。

また、全体の中でどこが最も時間を左右するか(クリティカルパス)も見つけやすくなります。

アローダイアグラム法は、計画づくりや工程管理の場面でとくに効果を発揮します。

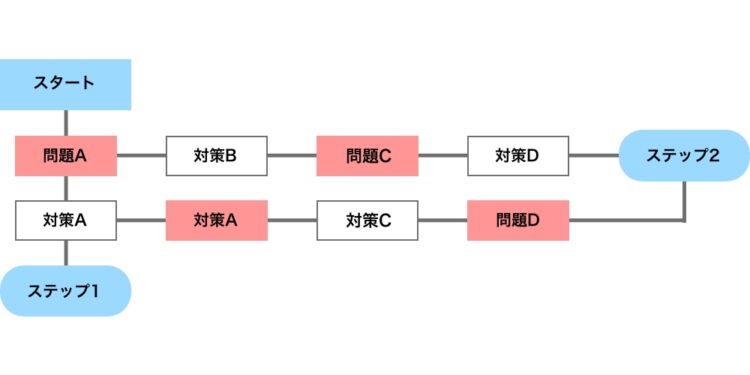

(7)PDPC法(過程決定計画図)

PDPC法(過程決定計画図)は、目標に向かう途中で起こりそうな問題をあらかじめ考え、その対策までを整理しておくための手法です。

実行前にリスクを見極め、計画をより確実なものにするために有効です。

たとえば、「新しい商品の発売」を目標とした場合、「試作品の完成」「販売先との調整」「宣伝の準備」などの工程に分け、それぞれにどんなトラブルが起こりそうかを想定します。

「納期がおくれる」「品質が安定しない」「広告が間に合わない」といった問題を先に洗い出し、それぞれに対して「予備日を設ける」「代替案を準備する」といった対応策を図にまとめます。

このように進めることで、もしもの事態が起きても落ち着いて対応でき、計画全体の信頼性が高まるはずです。

想定外の事態に慌てないためにも、事前の備えとして効果的な方法といえます。

6.まとめ

今回は、品質管理の手法について、代表的な手法と選び方の考え方をわかりやすく整理しました。

製造や業務改善の現場で使われるQC七つ道具やPDCAなどの手法と、それぞれの目的に応じた選び方のポイントをご紹介しました。

品質管理は、単に手法を知るだけでなく、なぜその手法を使うのかを理解し、現場に合った方法で運用していくことが重要です。

本記事を参考に、自社の課題や目的に合わせて最適な品質管理手法を選んで、より効果的な改善活動につなげてみてください。

ISO/Pマークの認証・運用更新を180時間も削減!

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.