QC7つ道具とは?種類・使い方・活用ポイントを解説

2025年5月2日

目次

Close

- 1.QC7つ道具とは?

- ⑴QC7つ道具とはデータの整理や関係性の分析に役立つ手法のこと

- ⑵QC7つ道具の使用目的とは

- ⑶QC7つ道具が生まれた背景

- ⑷QC7つ道具を活用するためのポイント

- 2.QC7つ道具の種類と使用例

- ⑴パレート図:問題の発生頻度や影響度を棒グラフで表示し、重要な問題を特定

- ⑵特性要因図:結果と要因の関係を図で表し、根本的な原因を分析

- ⑶グラフ:データの変化を視覚化し、傾向やパターンを把握

- ⑷ヒストグラム:データの分布を可視化し、異常値やばらつきを検出

- ⑸散布図:2つのデータの関係を見て、つながりを探る。

- ⑹管理図:工程の安定性を監視し、異常を検知

- ⑺チェックシート:データを収集・記録し、抜け漏れを防ぐ

- まとめ

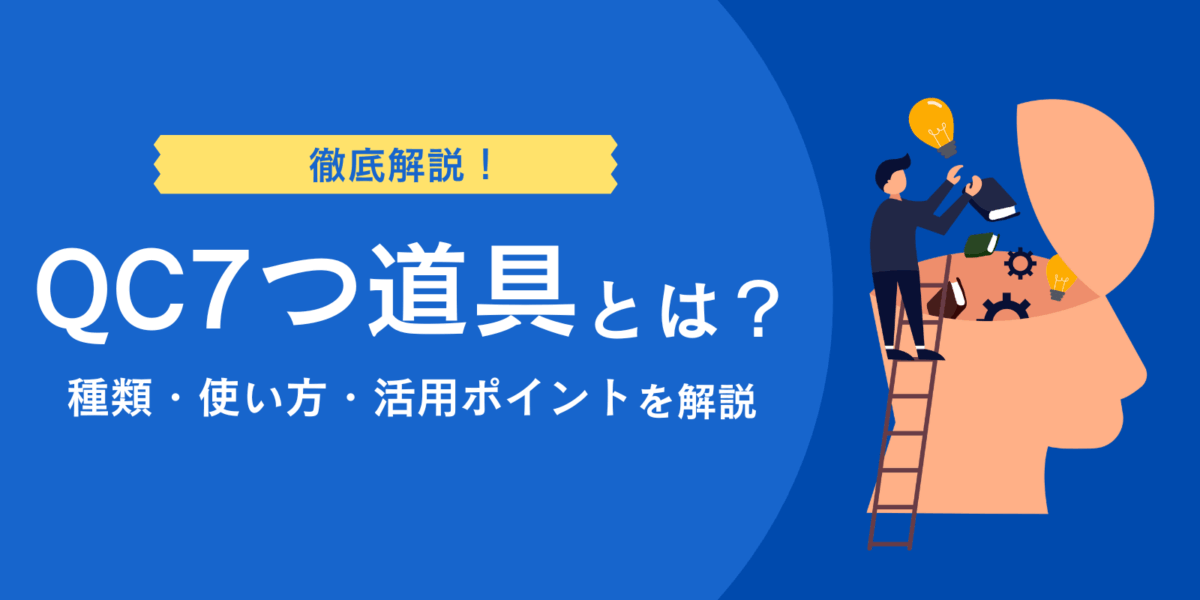

品質管理の現場で問題解決や改善活動を行う際、「QC7つ道具」 は客観的なデータ分析に基づいた効果的なアプローチを実現するための強力な武器となります。

経験や主観的な判断に頼るだけでは、見当違いの対策を講じたり、根本的な解決に至らない可能性があるのは、過去の事例を振り返ってみても明らかでしょう。

当初考えられていた原因とは全く異なる要因が、実は問題の根源だったという経験はないでしょうか?

本記事では、そのような状況を打破し、データに基づいた確実な品質管理へと導く「QC7つ道具」について詳しく解説していきます。

1.QC7つ道具とは?

⑴QC7つ道具とはデータの整理や関係性の分析に役立つ手法のこと

QC7つ道具とは、 品質管理(Quality Control)の現場で、主に数値データを用いて効果的に分析を行い、問題解決や改善活動を推進するために活用される、統計的手法に基づいた7つの代表的なツールの総称です。これらのツールは、工程の現状把握から不良原因の特定、そして改善効果の測定に至るまで、品質管理の様々な局面でその力を発揮します。多様な状況に対応できる頼りになる道具として、その名称は弁慶の七つ道具になぞらえられています。

⑵QC7つ道具の使用目的とは

QC7つ道具の主な使用目的は、以下の通りです。

- 現状の把握: 工程の状態や品質特性を数値データに基づいて客観的に捉え、問題点や改善の余地がある部分を明確にします。

- 問題の分析: 発生している不良や不具合の原因を特定するために、データの分布や関連性を分析します。

- 改善策の検討: 分析結果に基づいて、効果的な改善策を立案するための情報を提供します。

- 効果の確認: 実施した改善策の効果を数値データで検証し、その有効性を評価します。

- 工程の管理: 品質を安定させるために、工程の状態を継続的に監視し、異常の早期発見と対策を行います。

このように、QC7つ道具は、客観的なデータに基づいて品質に関する問題を解決し、より良い製品やサービスを提供するための強力な武器となるのです。

⑶QC7つ道具が生まれた背景

QC7つ道具は、日本の製造業が、専門家だけでなく現場の作業員も自分たちで品質管理を行えるようにするために開発されました。

1950年代、日本の企業がアメリカから品質管理(QC)の手法を導入した際、統計的な方法は難しく、一部の人しか使えないという問題がありました。

そこで、日本の品質管理のリーダーであった石川馨博士らが、誰にでも分かりやすく、現場で問題を見つけたり改善したりするのに役立つ7つのシンプルなツールを選び出しました。

これが「QC7つ道具」となり、日本の製造業における品質管理の基本的な手法として広く使われるようになりました。

つまり、QC7つ道具が生まれたのは、「複雑な品質管理を、製造の現場で誰もが実践できるようにするため」と言えます。

⑷QC7つ道具を活用するためのポイント

QC7つ道具を真に効果的に活用するためには、各ポイントをより深く理解し、実践に落とし込む必要があります。

■目的の明確化:目指すゴールを定める

ただ何となく「不良を減らしたい」「品質を良くしたい」と考えていても、QC7つ道具の力は十分に発揮できません。「何を」「いつまでに」「どれくらい」改善したいのか、具体的な目標を決めることが大切です。

・SMARTの法則を意識する:

目標設定には、SMARTの法則(Specific:具体的、Measurable:測定可能、Achievable:達成可能、Relevant:関連性がある、Time-bound:期限付き)を意識しましょう。

例:「来月末までに、〇〇工程で発生している△△不良の件数を20%減らす」

・現状をしっかり把握する:

今、何が問題なのか、具体的なデータに基づいて見える化することが大切です。

パレート図などで、問題の大きさを最初に把握しましょう。

・みんなで目標を共有する:

設定した目標は、関係する部署や担当者と共有し、共通の認識を持つことが成功の鍵です。

目標達成への意欲を高め、協力体制を作りましょう。

・小さな目標に分解する:

大きすぎる目標は途中で諦めてしまいがちです。

達成しやすい小さな目標に分け、進捗を確認しながら進めるのが効果的です。

■適切な道具の選択と組み合わせ:道具を使い分ける

QC7つ道具は、それぞれ得意なことや、向いている問題が違います。

問題の性質やデータの種類に合わせて、ぴったりの道具を選び、必要に応じて組み合わせることで、より深く原因を探り、効果的な対策を立てることができます。

・問題と道具の対応:

- 何が一番大きな問題か知りたい → パレート図

- 問題の原因を突き止めたい → 特性要因図

- データのばらつき具合を知りたい → ヒストグラム

- 二つのデータの関係を知りたい → 散布図

- 時間の変化や異常を知りたい → 管理図、グラフ

- データを効率よく集めたい → チェックシート

・組み合わせの例:

- チェックシートで集めた不良データをパレート図で分析して、一番多い不良を見つける。

- その不良について、特性要因図で考えられる原因を洗い出す。

- 洗い出した原因と関係するデータを集めて、散布図で関連があるか調べる。

- 対策をした後に、管理図でデータを見て、効果が続いているか確認する。

・道具をよく理解する:

それぞれの道具の基本的な使い方だけでなく、どんな時に役立つのか、注意点などをしっかり理解しておくことが重要です。

・専門家の力を借りる:

必要に応じて、統計の専門家や品質管理のコンサルタントに相談するのも良い方法です。

■継続的にPDCAサイクルを回す:改善を続ける

QC7つ道具は、一度使って終わりではありません。

計画(Plan)→ 実行(Do)→ 評価(Check)→ 改善(Action)のPDCAサイクルを何度も回すことで良くなります。

・Plan(計画):

明確な目標を立て、どんな問題かハッキリさせ、どのQC7つ道具を使うか決め、どうやってデータを集めるか、どんな対策をするか計画を立てます。

・Do(実行):

計画に従って、データを集めたり、分析したり、対策を実行したりします。

この時、計画通りに進んでいるか、何か問題が起きていないかを注意深く確認します。

・Check(評価):

集めたデータを使って、対策の効果を客観的に評価します。

目標を達成できたか、新しい問題は起きていないかなどを確認します。

グラフや管理図が効果を分析するのに役立ちます。

・Action(改善):

結果を見て、うまくいった対策はやり方を標準化して、みんなが同じようにできるようにします。

効果がイマイチなら、もう一度原因を考え直して、別の対策を試します。

・続けることが大切:

PDCAサイクルは、一度回したら終わりではありません。何度も回し続けることで、少しずつ改善が積み重なり、大きな成果につながります。

・記録してみんなで共有する:

各PDCAサイクルの内容や結果を記録し、関係者と共有することで、知識や経験が組織の中に蓄積され、みんなで改善する力が向上します。

2.QC7つ道具の種類と使用例

QC7つ道具は、、以下の7つの基本的なツールで構成されています。

- パレート図

- 特性要因図

- グラフ

- ヒストグラフ

- 散布図

- 管理図

- チェックシート

それぞれの道具は、データの特性や分析の目的に応じて使い分けられ、単独で、あるいは組み合わせて活用することで、より深い洞察を得ることができます。それでは、それぞれの道具の特徴と具体的な使用例を見ていきましょう。

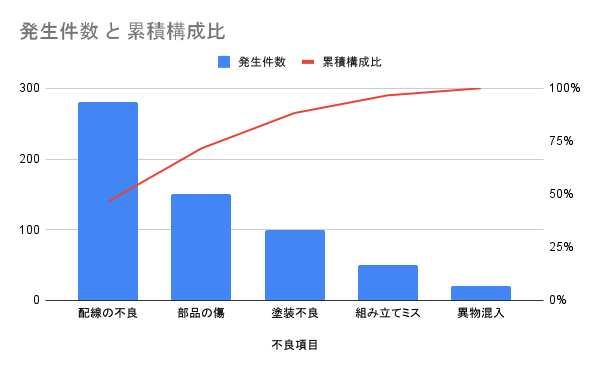

⑴パレート図:問題の発生頻度や影響度を棒グラフで表示し、重要な問題を特定

パレート図は、複数の問題や不良項目を発生頻度や損失額などの大きさ順に棒グラフで表示し、累積構成比を折れ線グラフで示したものです。これにより、どの問題が最も重要であるかを一目で把握でき、対策の優先順位をつける際に役立ちます。

使用例:ある製品の不良原因を調査した結果、いくつかの不良項目が見つかった場合、それぞれの発生件数を集計し、パレート図を作成します。棒グラフの中で最も高いものが、最も多く発生している不良であり、集中的に対策すべき重要な問題だと判断できます。

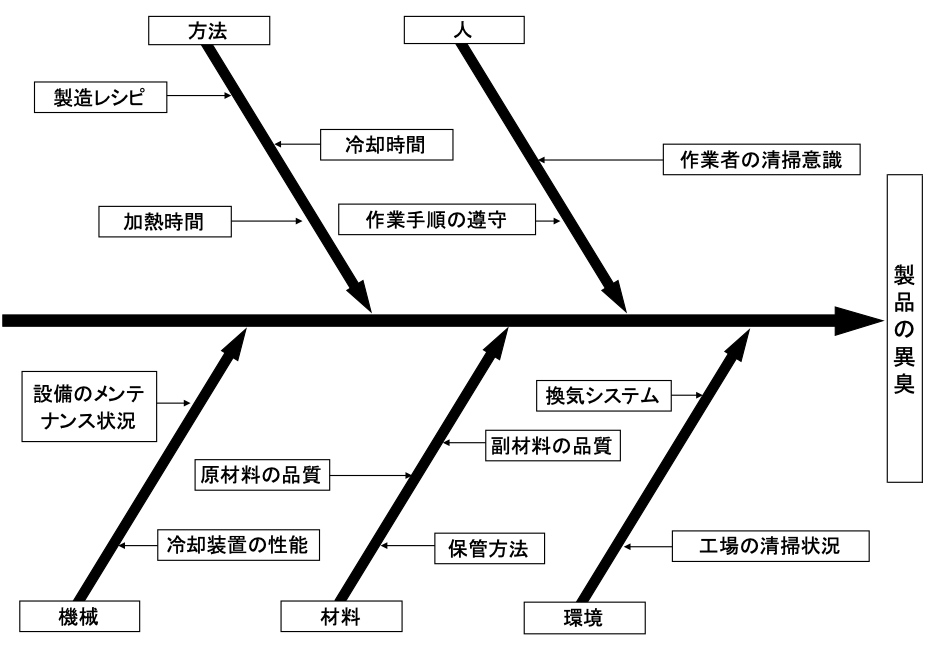

⑵特性要因図:結果と要因の関係を図で表し、根本的な原因を分析

特性要因図は、結果(品質など)に対して、考えられる様々な原因(人、機械、材料、方法など)がどう影響するかを魚の骨のような図で示すものです。問題の本当の原因を探すためのアイデア出しや整理に役立ちます。

使用例: 製品のサイズが規格外れになった場合、特性要因図を使って、「機械が古い」「作業者の腕が悪い」「材料が良くない」「作り方が間違っている」など、考えられる原因を書き出し、どれがサイズ不良につながっているかを分析します。

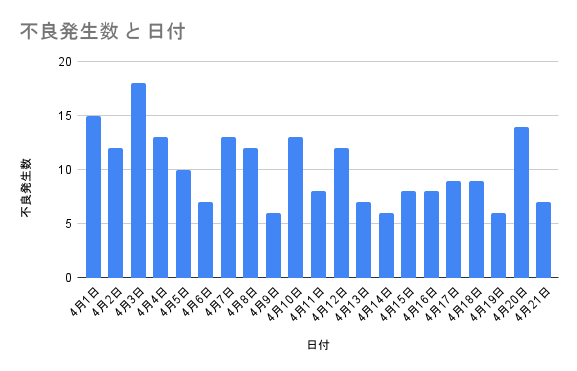

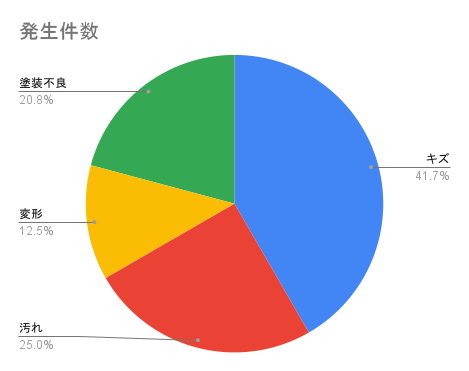

⑶グラフ:データの変化を視覚化し、傾向やパターンを把握

グラフは、時間経過に伴うデータの変化や、異なる項目間の比較などを視覚的に表現するツールです。折れ線グラフ、棒グラフ、円グラフなど、データの種類や分析目的に合わせて適切なグラフを選択することで、データの傾向やパターンを容易に把握することができます。

使用例: 日々の生産量や不良率の推移を折れ線グラフで示すことで、生産状況の変動や品質の安定性を視覚的に確認できます。また、異なる工場やラインの生産量を棒グラフで比較することで、生産性の差異を把握することができます。

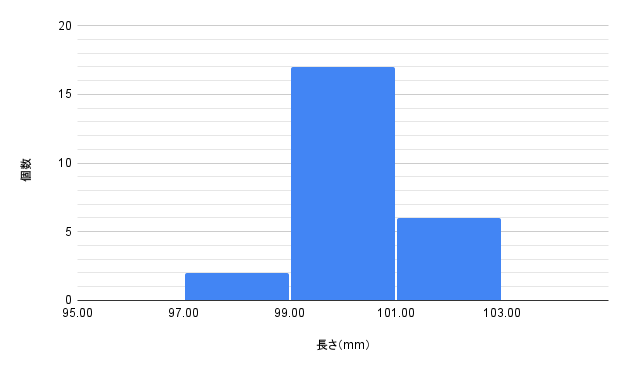

⑷ヒストグラム:データの分布を可視化し、異常値やばらつきを検出

ヒストグラムは、あるデータ群の分布状態を棒グラフで示したものです。データの中心位置、ばらつきの度合い、分布の形状などを把握することができ、規格値に対するデータの偏りや異常値の存在などを検出するのに役立ちます。

使用例: 製品の特定箇所の寸法を複数回測定したデータをヒストグラムで表示することで、寸法のばらつき具合や、規格値から外れたデータ(異常値)の有無を確認することができます。

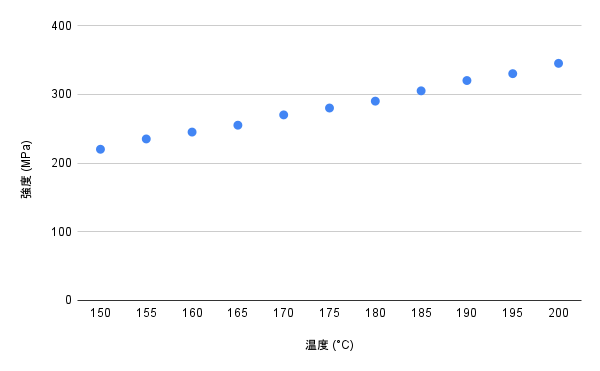

⑸散布図:2つのデータの関係を見て、つながりを探る。

散布図は、2つの異なるデータ項目間の関係性を視覚的に分析するためのグラフです。それぞれのデータ項目の値を、グラフ上の点の位置で表し、データ間の相関関係(正の相関、負の相関、無相関)やその強さを把握することができます。

正の相関: ある管理項目を上げると、品質特性も良くなる傾向。(例:製造ラインの温度を高くすると、製品の強度が増す)

負の相関: ある管理項目を上げると、品質特性は悪くなる傾向。(例:機械の運転時間が長くなると、製品の不良率が上がる)

無相関: ある管理項目を変えても、品質特性に明確な影響がない。(例:工場の湿度と製品の寸法誤差)

使用例:製品を作る工程で、温度と製品の強度を測ったデータを散布図というグラフに点で表すと、温度が高くなると強度がどう変わるか(例えば、温度が高いほど丈夫になるなど)の関係が見えてきます。

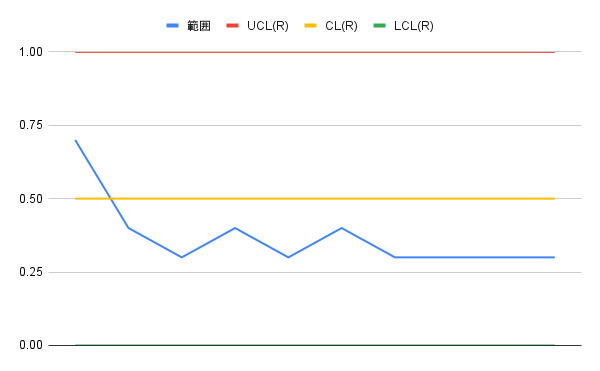

⑹管理図:工程の安定性を監視し、異常を検知

管理図は、時間の流れとともに製品の品質データを点で記録し、正常な範囲を示す線を引くことで、工程が安定しているかを見る道具です。点が正常な範囲から外れたり、変わった並び方をしたりしたら、工程に何か異常が起きたサインです。

使用例:ある工場で、製品の長さを毎日3個ずつ測っています。いつもだいたい10cmで作っていますが、少しばらつきがあります。

いつも通りの範囲(中心線): 10cm

ちょっと長めでもOKな上限線: 10.2cm

ちょっと短めでもOKな下限線: 9.8cm

毎日測った3個の長さの平均値をグラフに点で記録していきます。もし点が、上限の線よりすごく長くなったり、下限の線よりすごく短くなったりしたら、「何かいつもと違う!」 というサインです。

このグラフを見ることで、製品の長さがいつも通りの範囲で作られているか、異常がないかを簡単にチェックできます。

⑺チェックシート:データを収集・記録し、抜け漏れを防ぐ

| 不良内容 | 4/21 | 4/22 | 4/23 | 4/24 | 4/25 | 備考 |

|---|---|---|---|---|---|---|

| キズ | ○ | ○ | ||||

| 汚れ | ○ | |||||

| 色ムラ | ○ | |||||

| 変形 | ○ | |||||

| 割れ |

チェックシートは、あらかじめ記録する項目や形式を定めておき、効率的かつ網羅的にデータを収集・記録するためのツールです。不良の種類、発生箇所、作業ミスなど、様々な情報を整理して記録するのに役立ちます。

使用例: 製品の外観検査を行う際に、不良の種類(傷、汚れ、変形など)と発生箇所をチェック項目としてリスト化したチェックシートを使用します。検査者は該当する項目にチェックを入れるだけで、効率的に不良データを収集できます。収集したデータは、パレート図などの分析に活用されます。

まとめ

この記事では、品質管理の現場で活用される基本的な7つのツール「QC7つ道具」について解説しました。

QC7つ道具は、第二次世界大戦後の日本において、製品の品質向上を目指す中で生まれ、統計的な手法を用いて客観的なデータに基づいて問題解決や改善活動を進めるための強力な武器となります。

それぞれのツール(パレート図、特性要因図、グラフ、ヒストグラム、散布図、管理図、チェックシート)は、データの整理、原因の分析、傾向の把握、工程の管理、効率的な記録など、異なる役割を持っています。これらのツールを単独で、あるいは組み合わせて活用することで、品質に関する様々な課題に対して効果的にアプローチすることが可能です。

QC7つ道具を使いこなすためには、目的を明確にし、適切なツールを選択し、正確なデータを収集・分析し、そして何よりも分析結果を具体的な改善アクションに繋げることが重要です。また、一度分析して終わりではなく、PDCAサイクルを継続的に回していくことで、品質改善の効果を最大化することができます。

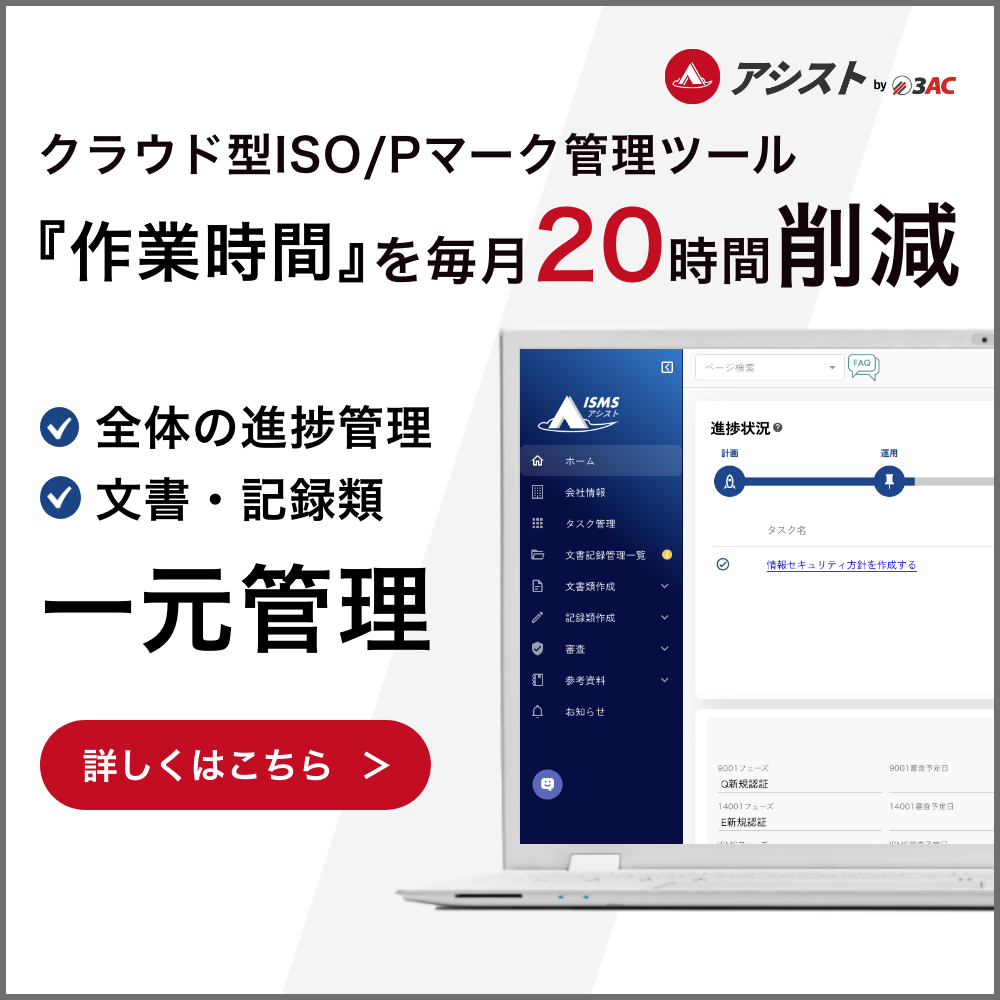

ISO/Pマークの認証・運用更新を180時間も削減!

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.