品質保証体系図をゼロから見直す|構成から作成方法、更新までまるごと解説

2025年9月26日

目次

Close

- 1.品質保証体系図とは「品質を守るための役割と流れを一目でわかるようにした図」

- 2.品質保証体系図を構成する4つの要素

- (1)品質に関わる部署

- (2)各部署の役割と責任

- (3)品質保証の業務の流れ

- (4)部署間の連携・報告ルート

- 3.品質保証体系図の作り方5ステップ

- (1)目的と活用シーンを明確にする

- (2)関係部署と業務の流れを洗い出す

- (3)役割と責任範囲を具体的に整理する

- (4)図の構成と表記ルールを統一する

- (5)関係者と確認・修正を重ねて完成させる

- 4.品質保証体系図の改善・更新方法5選

- (1)改善・更新のタイミングを見極める

- (2)現場の変化や課題を反映させる

- (3)図の更新後は運用ルールも見直す

- (4)修正内容の共有と関係者の合意を得る

- (5)定期的な見直し体制を社内で整える

- 5.まとめ

「品質保証体系図って、そもそも何をどう書けばいいの?」

「作れと言われたけど、何をすればいいのかわからない…」

結論から言うと、品質保証体系図は「品質を守るために、誰が・いつ・何をするか」をわかりやすく図で整理し、現場の動きと責任の流れを明確にするためのものです。

関係者の役割や業務の流れが曖昧だと、品質トラブルが起きたときにすばやく対応できず、再発防止も機能しません。

この記事では、品質保証体系図の目的や作り方、含めるべき要素、更新の仕方までをわかりやすく解説しています。

ぜひ最後までお読みください。

1.品質保証体系図とは「品質を守るための役割と流れを一目でわかるようにした図」

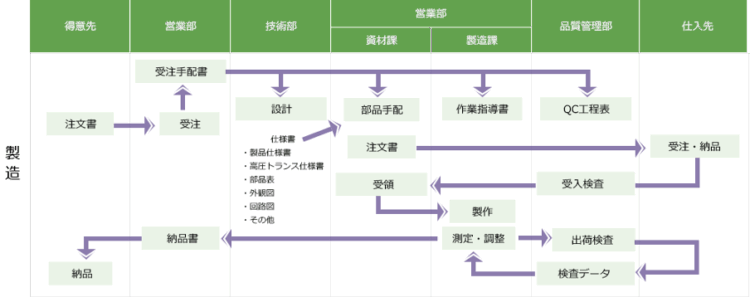

品質保証体系図とは、会社や工場などの中で、品質を守るために誰がどんな役割を持ち、どのように連携しているのかを図で示したものです。

この図があることで、品質に関わる人たちが、自分の立場ややるべきことを正しく理解し、全体の動きを把握しやすくなります。

引用:中部R&D株式会社「中部R&Dの品質保証体系」

例えば、開発部・製造部・検査部など、さまざまな部署がどのタイミングでどのように関わるかを示すことで、仕事の流れがはっきりします。

また、問題が起きたときにも、どの部署に連絡すればよいかがすぐにわかるため、素早い対応ができるようになるのです。

つまり、品質保証体系図とは、品質に関する体制や流れを図でわかりやすく表したものです。

2.品質保証体系図を構成する4つの要素

品質保証体系図を構成する要素には、大きく分けて以下の4つがあります。

- 品質に関わる部署

- 各部署の役割と責任

- 品質保証の業務の流れ

- 部署間の連携・報告ルート

必要な要素を押さえておくことで、図の完成度が高まり、現場でも使いやすい実用的な資料になります。

ひとつずつ確認していきましょう。

(1)品質に関わる部署

品質保証体系図を作る上で、「品質に関わる部署」の情報は欠かせません。

なぜなら、品質を守るためには、ひとつの部署だけでなく複数の部門が関わっているからです。

例えば、製品の設計を行う「開発部」、ものづくりの現場を担う「製造部」、仕上がりを確認する「検査部」、そして全体の品質を管理する「品質保証部」などが挙げられます。

さらに、お客様からの意見を受け取る「営業部」や、部品を仕入れる「購買部」なども、間接的に品質に関わっています。

それぞれの部署がどのように関係しているのかを図で示すことで、仕事の流れが見えやすくなり、社内の連携も取りやすくなります。

(2)各部署の役割と責任

品質保証体系図をつくる上で、各部署の「役割」と「責任」をはっきりさせることも重要です。

なぜなら、どの部署が何を担当し、どこまでの責任を持っているかが曖昧だと、ミスや対応の遅れにつながってしまうからです。

各部署の役割と責任は以下のようなものがあります。

■各部署の主な役割と責任の例

- 開発部:製品の設計を担当。安全性や機能、使いやすさを事前に確認する。

- 製造部:設計どおりに正しく製品をつくる。作業手順や基準を守る責任がある。

- 品質保証部:全体の品質を管理。品質方針や基準を定め、体制の維持・改善を行う。

- 検査部:製品の最終チェックを担当。不良品を見つけて出荷を防ぐ役割がある。

- 購買部(資材部):部品や原材料を仕入れる部署。品質のよいものを安定して調達することが求められる。

- 営業部:顧客からの声を社内へ伝える役割を担う。クレーム対応やフィードバックは品質改善に直結する。

- 生産管理部:生産計画や工程の進捗を管理。納期や生産効率のバランスを取りつつ、品質を守る調整役でもある。

- 保全・設備部:製造に使う機械や設備を維持・点検する。設備の不具合が品質に影響しないよう予防する役割を持つ。

このように、各部署の役割はそれぞれ異なります。

それぞれの責任を体系図で整理することで、業務の分担が明確になり、トラブルにもすばやく対応できるようになります。

(3)品質保証の業務の流れ

品質保証体系図には、品質を守るための「業務の流れ」を詳しく記載することが必要です。

品質保証の業務の流れを工程ごとのステップと関係部署を整理したものが以下になります。

■品質保証の業務の主な流れと関わる部署

| 工程 | 主な内容 | 関わる部署 | 品質管理のポイント |

| (1)企画・設計 | 製品の仕様や安全性を決める | 開発部 | 設計上の問題がないか、基準を満たしているか |

| (2)資材調達 | 必要な部品や原材料を手配 | 購買部 | 仕入先の品質、納入品の規格確認 |

| (3)生産準備 | 製造方法や設備を整える | 生産管理部・製造部 | 作業手順書や設備の点検・整備 |

| (4)製造 | 設計どおりに製品をつくる | 製造部 | 作業のばらつきや工程内不良の有無 |

| (5)検査 | 完成品のチェックを行う | 検査部 | 不良品の発見と分類、合否判定 |

| (6)出荷判定 | 製品全体の出荷可否を判断 | 品質保証部 | 出荷基準を満たしているか最終確認 |

| (7)顧客対応 | クレームや要望への対応 | 営業部・品質保証部 | 不具合の再発防止、改善提案への反映 |

品質保証体系図では、こうした流れ全体とチェックポイントを図で見える化することで、誰がどの工程で何を確認すべきかがすぐにわかるようになります。

(4)部署間の連携・報告ルート

品質保証体系図には、各部署同時がどのように連携し、情報をやりとりしているかを明確にする必要があります。

なぜなら、品質に関する情報が正しく伝わらなければ、問題の早期発見や対応が遅れてしまい、大きなトラブルにつながる恐れがあるからです。

例えば、製造現場で異常が見つかった場合、その情報をすぐに品質保証部や開発部へ報告するルートがあれば、再発を防ぐための対策が早く取れます。

また、設計変更の情報が製造部や購買部に正しく伝わっていなければ、間違った製品がつくられる原因にもなりかねません。

つまり、部署間の連携や報告の流れを図にまとめておくことで、「誰が・いつ・どこへ」情報を伝えるかがはっきりし、ミスや行き違いを防ぐことができます。

3.品質保証体系図の作り方5ステップ

品質保証体系図の作り方は、以下の5つのステップに分解できます。

- 目的と活用シーンを明確にする

- 関係部署と業務の流れを洗い出す

- 役割と責任範囲を具体的に整理する

- 図の構成と表記ルールを統一する

- 関係者と確認・修正を重ねて完成させる

ここでは、品質保証体系図を作成するための手順を順番に解説していきます。

(1)目的と活用シーンを明確にする

品質保証体系図を作るときは、まず「何のために使うのか」「誰がどの場面で活用するのか」をはっきりさせることが大切です。

目的が曖昧なままでは、図の内容にムダが出たり、逆に必要な情報が抜けたりして、実際の業務に役立たないものになってしまいます。

例えば、「新人教育に使いたい」のか、「社内の品質体制を見直したい」のか、「取引先や審査機関への説明資料としたい」のかによって、盛り込むべき情報や表現の方法が変わります。

また、使う人が現場の作業者なのか、管理職なのかによっても、図の細かさや伝えるポイントが異なります。

そのため、品質保証体系図をつくる前に、どんな場面で、誰に向けて、どのような目的で使うのかをはっきり決めておくことが重要です。

(2)関係部署と業務の流れを洗い出す

品質保証体系図の作成において「関係部署」と「業務の流れ」をしっかり洗い出すことも忘れてはいけません。

例えば、製品の設計には開発部、ものづくりには製造部、検査には品質管理部や検査部など、工程ごとに関わる部署があります。

さらに、材料の調達を行う購買部や計画を立てる生産管理部、出荷後のフォローを担当する営業部なども、品質に影響する重要な役割を持っています。

これらの部署がいつ、どのように業務に関わるのかを工程ごとに整理しておくことで、全体の流れが見えやすくなります。

(3)役割と責任範囲を具体的に整理する

各部署や担当者が持つ「役割」と「責任の範囲」を具体的に整理しておくことも重要です。

誰が何を担当し、どこまでの責任を持つのかがはっきりしないと、作業の抜けや責任の押しつけ合いが発生する恐れがあるからです。

各部署の役割と責任を整理すると以下のようになります。

■各部署の役割と責任の整理表

| 部署名 | 主な役割 | 責任の範囲 |

| 開発部 | 製品の設計と内容の確認 | 製品仕様の妥当性、安全性、設計品質の保証 |

| 製造部 | 手順どおりに製品をつくる | 製造工程の遵守と工程内不良の防止 |

| 検査部 | 製品の合否をチェックする | 出荷前の最終確認と不良品の識別・分類 |

| 品質保証部 | 品質全体の管理と最終判断 | 品質方針の策定、出荷判定、是正措置の判断 |

上記のように、業務内容と責任範囲を整理することで、誰がどの工程に関わり、どこまでの責任を持つのかが明確になります。

(4)図の構成と表記ルールを統一する

品質保証体系図をわかりやすいものにするために、図の構成と表記ルールを統一することが大切です。

どれだけ内容が正しくても、図が見づらかったり、記号や用語の使い方にばらつきがあったりすると、情報が伝わりにくくなってしまいます。

例えば、同じ部署を指すのに違う呼び方を使ったり、矢印の向きや線の太さに統一感がなかったりすると、見る人が混乱してしまうでしょう。

また、「連絡」「承認」「指示」などの関係を表す記号や色も、あらかじめルールを決めておくことで、図の意味をすぐに理解しやすくなります。

(5)関係者と確認・修正を重ねて完成させる

一度で完成させようとせず、関係者と何度も見直しを行いながら仕上げていくことも重要です。

実際の現場や業務は、部署ごとにやり方や考え方が異なるため、一方的につくられた図では正確な内容にならない場合があります。

例えば、製造部では細かな作業の流れに重点を置きたいと考えている一方で、品質保証部は全体のチェック体制を重視することがあります。

こうした意見の違いをすり合わせながら、図の内容や構成を調整していくことで、全体として納得感のある図に近づけることができるはずです。

また、修正のたびに情報が整理され、見やすさや使いやすさも向上するメリットもあります。

4.品質保証体系図の改善・更新方法5選

品質保証体系図は、現場の実情に合わせて見直し、より良い状態で運用し続けるための工夫が必要です。

その方法は、大きく分けて以下の5つです。

- 改善・更新のタイミングを見極める

- 現場の変化や課題を反映させる

- 図の更新後は運用ルールも見直す

- 修正内容の共有と関係者の合意を得る

- 定期的な見直し体制を社内で整える

実際の運用に活かせるよう、具体的なポイントをわかりやすく解説していきます。

(1)改善・更新のタイミングを見極める

品質保証体系図は一度つくったら終わりではなく、組織や業務の変化に合わせて見直し続けることが必要です。

例えば、組織の再編や部署の新設、製造工程の変更、新しい設備の導入などがあったときは、図の内容もそれに合わせて更新する必要があります。

また、品質トラブルが発生した場合も、図に抜けや誤りがなかったかを振り返るよい機会になります。

こうした変化を見逃さず、タイミングよく修正を行うことで、図が現場の実態とずれたまま使われることを防げるでしょう。

(2)現場の変化や課題を反映させる

品質保証体系図を正しく機能させるためには、現場で起きている変化や課題をきちんと図に反映させることが欠かせません。

業務のやり方や関係する人の動きが変わっても、図の内容がそのままでは、実態と合わなくなってしまうこともあります。

例えば、新しい設備を導入したことで工程が増えた場合や、部署の統合によって担当範囲が広がった場合などは、図に変更点を取り入れる必要があります。

また、品質トラブルが発生したときに原因を見直してみると、体系図に抜けや誤りが見つかることもあります。

これらが発生したときは、事実に基づいて図を修正し、今後の再発を防ぐ仕組みづくりにつなげることが大切です。

日々の業務の中で見つかった変化や課題をこまめに反映することで、より信頼性の高い図となるでしょう。

(3)図の更新後は運用ルールも見直す

品質保証体系図を更新すると同時に、図の内容に合わせて運用ルールも見直すことも意識しましょう。

残念ながら図だけ新しくしても、実際のルールや手順が古いままでは、現場とのずれが生じてしまい、期待される効果が得られません。

例えば、図の中で部署の役割や報告の流れが変わった場合、それに関連するマニュアルやチェックシート、社内の報告手順なども同時に見直す必要があります。

また、責任の範囲や連絡のルートが更新された場合は、それに応じて業務フローや担当者の教育資料も修正しておくべきです。

こうした運用ルールが図と一致していなければ、現場で混乱が起きたり、品質に関する問題が見過ごされる原因にもなります。

つまり、品質保証体系図は「図」と「実際の運用」がセットになってはじめて機能するのです。

(4)修正内容の共有と関係者の合意を得る

品質保証体系図を更新した後は、修正した内容を関係者全員にきちんと共有し、合意を得ることを忘れてはいけません。

どれほど内容が正しくても、現場で理解されなければ、図は活用されずに形だけのものになってしまいます。

例えば、図の中で部署名が変わったり、責任の分担が見直された場合、その内容が現場のリーダーや担当者に伝わっていなければ、混乱や認識のずれが起きる可能性があります。

また、「誰が確認し、誰が最終的に承認したか」をはっきりさせておくことで、責任の所在が明確になり、あとから見直す際にも役立つはずです。

修正した部分は、更新履歴をつけたり、説明資料を添えたりすることで、内容を正しく理解してもらいやすくなります。

(5)定期的な見直し体制を社内で整える

品質保証体系図を正しく活用し続けるためには、定期的な見直し体制を社内で整えておきましょう。

例えば、組織の変更や人員の入れ替え、新しい製品や設備の導入などは、業務の流れや責任の所在に影響を与えます。

こうした変化を見逃さず反映させるには、「年に一度の定期点検を行う」「四半期ごとに担当者で集まり確認する」といった社内ルールを設けておくと効果的です。

また、誰が見直しの責任を持つのかを決めておくことで、対応の遅れや責任の曖昧さも防ぐことができます。

5.まとめ

今回は、品質保証体系図をテーマに、その基本的な構成から作成手順、さらに更新や見直し方法まで、幅広く解説しました。

品質保証体系図は、品質を守るために「誰が・いつ・何をするか」を明確にし、業務の流れや責任範囲を一目で把握できるようにする重要な図です。

関係部署の役割や業務プロセスを整理することで、品質トラブルへの迅速な対応や再発防止につながり、社内の連携や改善活動の土台にもなります。

本記事を参考に、自社の品質保証体系図をゼロから見直し、より実用的で効果的な品質体制の構築にお役立てください。

ISO/Pマークの認証・運用更新を180時間も削減!

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.