2025年8月7日

目次

Close

- 1.工場での品質管理とは

- 2.工場の品質管理でとくに重要な3つの指標

- (1)歩留まり率

- (2)不良品率

- (3)一次合格率

- 3.工場で活用したい品質管理手法6選

- (1)QC七つ道具

- (2)SPC(統計的工程管理)

- (3)FMEA(故障モード影響解析)

- (4)PDCAサイクル

- (5)5S活動

- (6)TQM(総合的品質管理)

- 4.工場において品質管理を行う7つのステップ

- (1)品質チェックリストの作成

- (2)初期検査の実施

- (3)異常検知と是正処置フローの実行

- (4)検査結果の記録・報告

- (5)データ分析による傾向の把握

- (6)改善案の立案と実行

- (7)PDCAサイクルによる効果検証

- 5.工場での品質管理を成功させる5つのコツ

- (1)標準作業手順書の徹底

- (2)異常検知アラートを即時対応できる体制

- (3)品質データの見える化ボードの設置

- (4)メンター制度による技能の承継

- (5)定期的な教育や訓練プログラムの実施

- 6.まとめ

「不良品が減らない」

「どこから改善すればよいかわからない」

結論から言うと、品質管理は仕組みで行うことが大切です。

人任せにせず、誰がやっても同じ結果が出るように、手順やルールを整えることで、ムダやミスをぐっと減らせます。

なぜなら、品質は気合いや経験だけでは安定させることができないからです。

標準作業・検査・記録・分析・改善まで、一つひとつの工程を見直し、全体として安定した仕組みをつくることが求められます。

この記事では、工場の品質管理をうまく進めるための基本から実践的なステップまで解説します。

品質管理の土台を整えたい方は、ぜひ最後まで読んでみてください。

1.工場での品質管理とは

工場での品質管理とは、製品の品質を安定させるために、生産の流れを見直しながら改善していく取り組みです。

一定の基準を守り、誰が作っても同じように仕上がるようにすることが目的です。

品質管理の流れは以下のようなものがあります。

■品質管理の基本ステップ

| ステップ | 内容 | 目的・ポイント |

| ①手順と検査項目の明確化 | 作業ごとの手順を決め、検査項目をリスト化します。 | 作業のばらつきを防ぎ、確認漏れをなくすため。 |

| ②チェックリストで確認 | 作業や検査ごとにチェックリストを活用します。 | ミスや抜けを防ぎ、標準通りの作業を徹底する。 |

| ③定期的な検査の実施 | 決まったタイミングで製品の状態をチェックします。 | 不良品の早期発見と、異常への迅速な対応のため。 |

| ④不良時の原因確認と対策 | 不良が見つかったら、すぐに原因を調べて対処します。 | 同じ問題の再発を防ぐため。 |

| ⑤検査結果の記録と保存 | 検査内容を記録に残し、あとから確認できるようにします。 | 傾向分析や、改善活動に役立てるため。 |

このように、品質管理はただ確認するだけではなく、問題を見つけて改善を続ける仕組みをいいます。

2.工場の品質管理でとくに重要な3つの指標

工場の品質管理において、とくに意識すべき指標は、以下の3つです。

- 歩留まり率

- 不良品率

- 一次合格率

それぞれの指標について、意味や役割を順番に解説していきます。

(1)歩留まり率

歩留まり率(ぶどまりりつ)とは、使った材料に対して、どれだけ良品ができたかを表す指標です。

工場の生産性やコストに大きく関わるため、品質管理においてとても重要です。

たとえば、100個分の材料を使って90個の良品ができた場合、歩留まり率は90%となります。

この割合が高ければ高いほど、ムダなく製品が作られていることを意味します。

逆に歩留まり率が低いと、不良やロスが多いことになり、材料費や作業時間がムダになっているとがわかります。

つまり、歩留まり率は「どれだけ効率よく良品を作れているか」を知るための指標なのです。

(2)不良品率

不良品率とは、生産した製品のうち、不良と判定されたものの割合を示す指標です。

たとえば、1,000個の製品を作って、そのうち10個が不良だった場合、不良品率は1%となります。

この割合が高くなると、製品の信用が下がるだけでなく、再作業や廃棄によるコストも増えてしまいます。

また、不良が多い状態が続くと、現場の手間や時間が増え、生産性も落ちてしまうでしょう。

原因としては、作業手順のミス、設備の不具合、原材料の問題などが考えられます。

不良品率を下げるためには、正確に記録を取り、分析して対策を行うことが大切です。

(3)一次合格率

一次合格率とは、製品が最初の検査で合格する割合を表す指標です。

たとえば、100個の製品を検査して、80個がそのまま合格した場合、一次合格率は80%になります。

この数字が高ければ、最初から正しく作られていることになり、工程が安定していると判断できます。

逆に、合格率が低いと、どこかの作業にムラやミスがある可能性が高い状況です。再検査や手直しに人手や時間がかかるため、コストも上がってしまうでしょう。

そのため、一次合格率は「最初から良いものを作れているか」を見る上で、とても重要な数字といえます。

とくに、短納期や大量生産の現場では、作業効率にも直結するため、意識しておく必要があります。

3.工場で活用したい品質管理手法6選

工場での品質管理に役立つ代表的な手法は、大きく分けて6つあります。

- QC七つ道具

- SPC(統計的工程管理)

- FMEA(故障モード影響解析)

- PDCAサイクル

- 5S活動

- TQM(総合的品質管理)

これらを知らずに現場改善を進めてしまうと、効果が出にくかったり、手間ばかりが増えてしまったりするかもしれません。

ひとつずつ順番に見ていきましょう。

(1)QC七つ道具

グラフや図表で現場の問題を視覚化し、原因分析を行う基本的な手法。

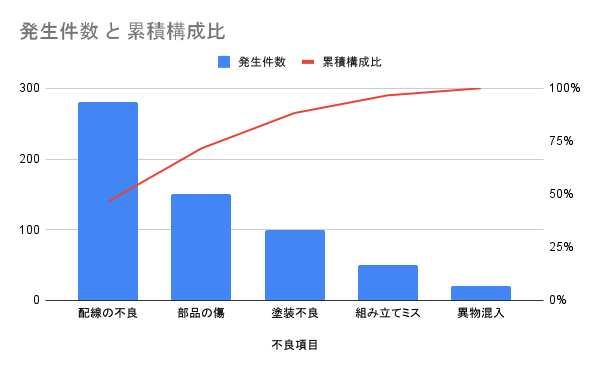

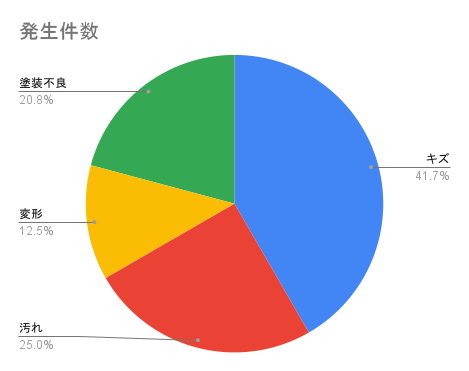

1.パレート図

パレート図は、多くの問題の中から、とくに重要なものを見つけ出すために使われる図です。

この図を活用すると、「どの項目が全体のどれくらいの割合を占めているか」が一目で確認できるようになります。

具体的には、不良の原因やクレームの種類を数え、発生件数の多い順に棒グラフで並べ、その累積割合を線グラフで表します。

よく知られる「パレートの法則(80対20の法則)」に基づくと、不良の大半はごく一部の原因から生じることが多いということが有名です。

そのため、2つ〜3つの主要な要因を特定すれば、全体の8割を改善できる可能性が高まるのです。

つまり、パレート図を使えば、対応すべき課題に優先順位をつけやすくなり、効率よく改善を進めることが可能になります。

2.特性要因図(フィッシュボーン)

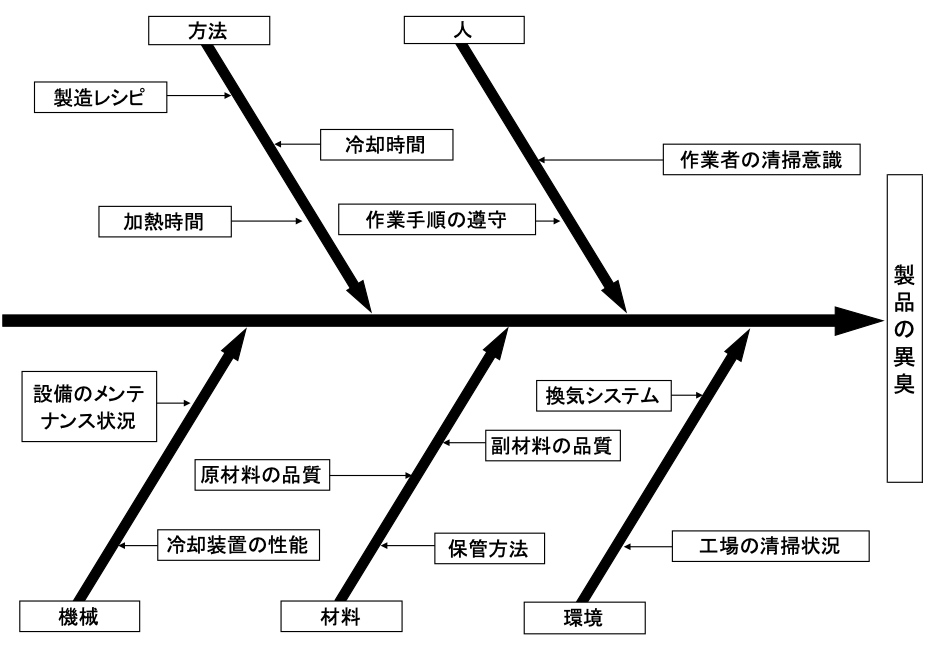

特性要因図は、なぜその問題が起きたのかを整理して原因を探るための図です。

その形が魚の骨に似ていることから、「フィッシュボーン」と呼ばれることもあります。

図の右側には「問題(特性)」を置き、左側に向かって「原因(要因)」を枝分かれのように書き出していきます。

この際、「人・機械・材料・方法・環境・測定」といった分類で整理すると、見落としを防ぎやすくなるでしょう。

原因と結果の関係を視覚的に把握できるため、会議や現場での話し合いでも意見が出しやすく、チームでの改善活動に適しています。

本当の原因を見つけて、正しい対策を行うために有効な手法です。

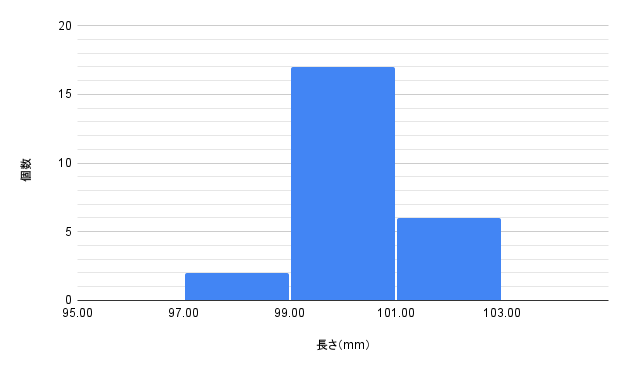

3.ヒストグラム

ヒストグラムは、集めた数値のデータを整理し、ばらつきの傾向をわかりやすく見せるための図です。

データを同じ幅の区間ごとに分けて、その数を棒グラフのように並べることで、どの範囲に多くの値が集中しているかを確認できます。

たとえば、ある製品の長さを100個測定してヒストグラムにすると、どの長さに製品が多く集まっているのかが一目瞭然です。

もしグラフの形が左右どちらかに偏っていれば、測定方法や工程に問題がある可能性があります。

また、グラフの幅が広ければ、それだけばらつきが大きく、工程が安定していないことを表しているのかもしれません。

つまり、ヒストグラムは数値の分布や偏りを視覚的にとらえることで、品質が安定しているかどうかや異常がないかを見極める手法なのです。

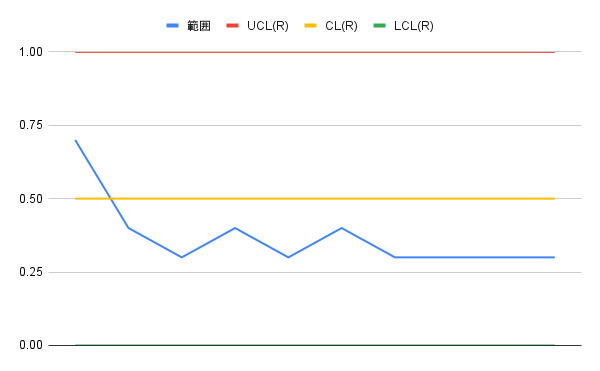

4.管理図

管理図は、生産工程が安定しているかどうかを確認するために使われる図です。

時間の流れにそって測定した値を記録し、そのばらつきが決められた範囲内に収まっているかを見ていきます。

グラフには、中心線とその上下に基準となる上限・下限の線が引かれており、測定した値を順に点で記していきます。

点が3本の線の内側に収まっていれば、工程はおおむね安定しているといえるでしょう。

一方で、点が線の外に出ていたり、連続して同じ方向に偏っていたりすると、工程の中に異常がある可能性があります。

このように、管理図は異常が起きてから対応するのではなく、兆しを早めに見つけて予防するための重要な道具です。

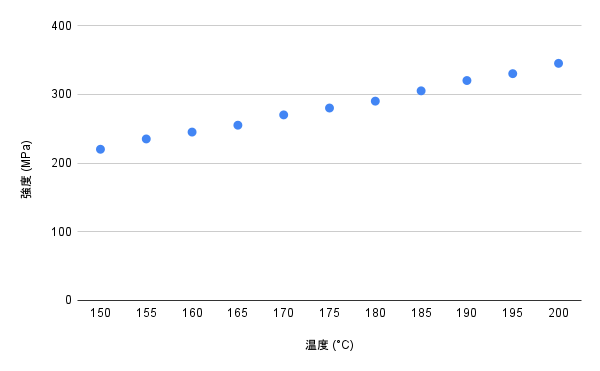

5.散布図

散布図は、2つの項目の間に関係があるかどうかを調べるときに使う図です。

この図を使うことで、原因と結果のつながりを点の位置で視覚的に表すことができます。

たとえば、「部品の加工温度」と「寸法のずれ」のように、ひとつの条件が変わることで、もうひとつの結果にも影響があるかどうかを調べたいときに有効です。

点が右上がりに並んでいれば、両者には「正の関係」があるとわかります。逆に、右下がりに並んでいれば「負の関係」と判断できます。

なお、点の並び方に特別な傾きが見られない場合は、2つの項目の間に強い関係はないといえるでしょう。

散布図はデータの関係性を目で見て確認できるため、どの要素が品質に影響しているのかを探す手がかりになります。

6.チェックシート

| 不良内容 | 4/21 | 4/22 | 4/23 | 4/24 | 4/25 | 備考 |

|---|---|---|---|---|---|---|

| キズ | ○ | ○ | ||||

| 汚れ | ○ | |||||

| 色ムラ | ○ | |||||

| 変形 | ○ | |||||

| 割れ |

チェックシートは、作業現場での記録や点検をわかりやすくまとめるための道具です。

あらかじめ記入する内容を決めておくことで、誰が使っても同じ基準で正しく記録できます。

たとえば、不良の数や種類を調べたい場合、あらかじめ用意した項目ごとに「正」の字や数字で回数を記入していけば、あとで集計や分析を行うときにとても効率的です。

また、点検作業などで確認の抜けがないように、チェックリストとして使うこともできます。

紙の形式でも、電子ファイルでも使いやすく、日々の業務に取り入れやすいのが特徴です。

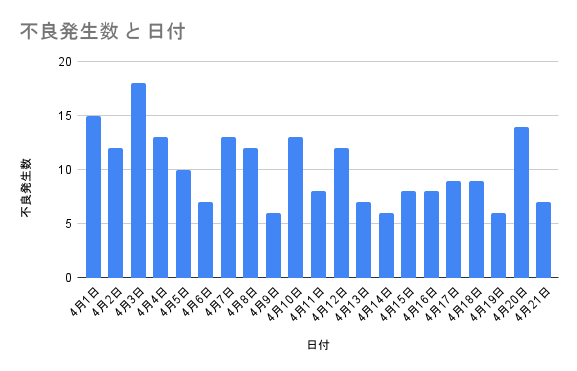

7.グラフ

グラフとは、数値の変化や違いを見やすく表すための図のことで、数字だけではわかりにくい情報を視覚的に伝えられることが特徴です。

たとえば、折れ線グラフを使えば、生産量や不良の推移を時間の流れにそって確認できます。

棒グラフを使うと、月ごとのクレーム件数や機械ごとの不良数を比べやすくなり、どこに課題があるかがはっきり見えます。

また、円グラフは全体の中での割合をひと目でつかむのに適しており、各項目の比率を直感的に理解するのに役立つはずです。

つまり、目的に応じてグラフの種類を選ぶことで、データの意味を正確に伝え、情報の共有や分析がしやすくなるのです。

(2)SPC(統計的工程管理)

SPC(Statistical Process Control:統計的工程管理)とは、生産工程で得られた数値データを使って、品質のばらつきや異常を見つけ出す手法です。

製品に不良が出る前に、工程の変化に気づくことができるのが特徴です。

たとえば、製品の寸法や重さなどの測定値を集め、それを管理図などのグラフにして変化の傾向を確認します。

もし、一定の範囲を超えるような変化が見られた場合、異常の可能性があるため、早めの対応が必要になります。

このように、SPCは結果ではなく工程に目を向けることで、問題を未然に防ぐことを目的とした手法です。

(3)FMEA(故障モード影響解析)

FMEA(故障モード影響解析)は、製品や工程において、どこで、どのような不具合が起こりうるかをあらかじめ想定し、その影響を評価して対策を考えるための手法です。

FMEAの進め方は次のとおりです。

■FMEAの進め方

①故障モードを洗い出す

→製品や工程の中で、どんな不具合やトラブルが起きる可能性があるかを整理します。

②影響を評価する

→その故障が発生した場合、製品や工程、安全面、または顧客にどのような影響が出るかを想定します。

③発生頻度を見積もる

→過去の記録や現場の経験を参考にして、その不具合がどれくらいの頻度で起こるかを数値で判断します。

④発見のしやすさを確認する

→故障にどのタイミングで気づけるか、早期発見ができるかどうかを評価します。

⑤3つの指標をもとに優先度を決める

→「影響の大きさ × 起きやすさ × 気づきにくさ」の3つをかけ合わせて点数(RPN)を出し、対策の優先順位を決定します。

上記のように、FMEAはリスクをあらかじめ見える化し、重要なポイントにしぼって対策を行うための仕組みとして、多くの現場で活用されています。

(4)PDCAサイクル

PDCAサイクルは、品質向上を目指して継続的に改善を進めるための基本的な考え方です。

「計画(Plan)→ 実行(Do)→ 確認(Check)→ 改善(Action)」という4つのステップを順に繰り返すことが特徴です。

PDCAのそれぞれの段階は、以下のとおりです。

| 段階 | 内容 | 目的 |

| Plan | 解決策を立てて計画を立案する | 問題をどのように解決するかを考える

|

| Do | 実際に取り組みを始める | 計画に沿って、現場で実行に移す |

| Check | 結果を数値で確認する | 目標と結果を比べて、効果を評価する |

| Action | 内容を見直して改善する | 次の活動にどう活かすかを決める |

PDCAサイクルは「計画して行動し、結果を見て次へつなげる」という流れを何度も繰り返すことで、取り組みをより良いものに育てていきます。

事務作業、教育、サービス業など、さまざまな場面で広く応用されている手法です。

(5)5S活動

5Sとは、職場を整え、ムダやミスを減らして、安全で働きやすい環境をつくるための基本となる活動です。

「整理・整頓・清掃・清潔・しつけ」の5つの言葉の頭文字から名づけられています。

5Sを実行する上でのポイントは、以下のとおりです。

- 整理

- 使わない物は思いきって処分し、必要な物だけを残します。

- 整頓

- 物の置き場所を決めて表示することで、誰でもすぐに取り出せるようになります。

- 清掃

- こまめな掃除を通じて、機械の不具合や危険にも早く気づけます。

- 清潔

- 常にきれいな状態を保つことで、作業ミスや事故の予防にもつながります。

- しつけ

- ルールを守る習慣をつけることで、現場全体の意識や品質が向上します。

5Sは単なる掃除ではなく、品質管理・安全管理・生産性向上の基本となる大切な考え方です。

(6)TQM(総合的品質管理)

TQM(Total Quality Managemen:総合的品質管理)とは、会社全体で品質の向上を目指すための考え方です。

製造部門だけでなく、営業や事務などすべての部署が協力し合い、「お客様にとって良い品質とは何か」を意識して行動します。

たとえば、製造部がある部品の精度を高めるために改善を行うだけでなく、その部品を受注する営業や納期を調整する事務の担当者も一緒になって取り組むことが必要です。

こうした動きによって、情報の伝達や業務のつながりが円滑になり、ミスやムダの発生も抑えられるようになります。

4.工場において品質管理を行う7つのステップ

品質管理を行う方法は、大きく分けて以下の7つのステップがあります。

- 品質チェックリストの作成

- 初期検査の実施

- 異常検知と是正処置フローの実行

- 検査結果の記録・報告

- データ分析による傾向の把握

- 改善案の立案と実行

- PDCAサイクルによる効果検証

それぞれのステップについて、順番に見ていきましょう。

(1)品質チェックリストの作成

品質チェックリストの作成は、品質管理を正しく行うための最初のステップです。

確認すべき項目をあらかじめ整理しておくことで、作業のばらつきや見落としを防げます。

たとえば、製品の寸法や見た目、重さなどの検査項目を一覧にし、「どこを、どのように、いつ確認するか」をはっきりさせておくことで、誰が作業しても同じ基準で検査ができるようになります。

作業者によって判断が変わることがなくなり、品質の安定にもつながるでしょう。

また、チェックした内容を記録に残すことで、後から見直すことができ、トラブルが起きたときの原因調査にも役立てることができます。

(2)初期検査の実施

初期検査の実施は、生産を始める前に品質の状態を確認するための工程です。

最初の段階で問題を見つけることで、不良の発生や手戻り作業を防ぐことができます。

たとえば、新しく製造する製品や、変更を加えた工程では、はじめに少量を作って検査を行います。

このとき、寸法・見た目・動作などをチェックし、基準に合っているかの確認が必要です。

もし不具合が見つかれば、その時点で原因を調べ、すぐに改善することで、本格的な生産に入ってからのトラブルを減らすことができます。

初期の段階で検査を行うことで、手直しの手間や材料のムダも防ぐことができます。結果としてコストの削減にもつながるのです。

(3)異常検知と是正処置フローの実行

製品や工程に普段とは違う変化が見られたとき、すぐに気づき、適切な対処を行うことで、不良の広がりや納期の遅れを防ぐことができます。

たとえば、検査中に寸法が基準から外れていたり、不良の件数が急に増えていたりした場合、それは異常のサインかもしれません。

そのときは、ただ記録をするだけでなく、どこで何が起きているのかをすばやく調べ、関係者に共有しながら、必要な対策を取ります。

具体的な是正処置の流れは以下のとおりです。

■是正処置の基本的な流れ

1.作業の一時停止

→不良や異常を発見した時点で、対象の作業やラインをいったん止めます。

2.原因の確認・分析

→何が原因で異常が発生したのかを、現場やデータをもとに調べます。

3.対策の実施(修理・調整など)

→原因に応じて、機械の修理や作業方法の見直しを行います。

4.再発防止策の検討

→同じ問題が繰り返されないよう、手順や管理方法を改善します。

5.結果の確認と記録

→対応後に再検査を行い、正常に戻ったことを確認し、記録に残します。

もし、異常が発生した場合には、すばやく対応する仕組みを整えておくことが重要です。

(4)検査結果の記録・報告

その場かぎりの対応ではなく、検査結果の情報を残しておくことで、次の改善やトラブル対応に活かすことができます。

記録や報告を残す際には、以下のようにポイントごとに箇条書きで整理すると、読みやすくなり内容も伝わりやすくなります。

■記録しておくべき主な検査内容

- 寸法の測定結果:設計通りの大きさになっているかを確認

- 外観のチェック内容:傷・汚れ・変形などの有無を記録

- 不良の発生件数:どの工程で、どのくらい不良が出たかを記録

■報告に必要な情報の例

- いつ:検査日や異常が発生した時間

- どこで:どの工程・どの設備で発生したか

- なにが:不具合の内容や影響の範囲

記録は紙の用紙だけでなく、パソコンやタブレットなどの電子ツールを使えば、情報の整理や共有がよりスムーズになります。

検査結果を見える形にして残すことで、品質の変化に気づきやすくなり、職場全体での情報共有が可能になります。

(5)データ分析による傾向の把握

データ分析では、ただ数値を集めるだけでなく、そこから「どんな傾向があるのか」を見極めることが大切です。

たとえば、不良の発生件数を日別・時間別・設備別などに分けてグラフにすると、特定の時間帯や機械で問題が起きやすい傾向が見えてくる場合があります。

また、同じ種類の不良が何度も起きていれば、工程に共通の原因がある可能性も否定できません。

つまり、データを分析することで感覚だけに頼らず、数字にもとづいた判断ができるようになります。

その結果、対策も的確になり、無駄な修正や手直しを減らすことにもつながるでしょう。

(6)改善案の立案と実行

このステップでは、データや現場の声をもとに「何を、どう変えるべきか」を考え、実際に行動へ移していきます。

たとえば、不良が多く発生している工程がある場合、その原因を分析し、

- 作業手順を見直す

- 設備の点検間隔を短くする

などの具体的な対策を検討します。

このとき、関係する人たちと話し合いながら、無理なく実行できる方法を選ぶことが大切です。

また、改善は一度きりで終わりではありません。

実行後には、結果を確認しながら必要に応じて見直しを行いましょう。現場で活動していく中で、効果を高めていくことが重要です。

(7)PDCAサイクルによる効果検証

やりっぱなしで終わらせず、結果を見直し、次の改善へつなげることで品質は着実に向上していきます。

具体的には、作業手順を変更した後に不良が減ったかどうかを数値で確認します。

もし、思ったほど効果が出ていなければ、計画の内容や実行方法に問題がなかったかの見直しが必要です。

逆に、よい結果が出ていれば、そのやり方を他の工程にも広げることで、現場全体のレベルアップにもつながるでしょう。

すなわち、PDCAサイクルを通じて改善の効果を確かめることは、品質を守り育てていくうえで欠かせない取り組みなのです。

5.工場での品質管理を成功させる5つのコツ

工場の品質を守るためのコツには、大きく分けて以下の5つがあります。

- 標準作業手順書の徹底

- 異常検知アラートを即時対応できる体制

- 品質データの見える化ボードの設置

- メンター制度による技能の承継

- 定期的な教育や訓練プログラムの実施

現場で実践しやすく、効果が出やすいポイントについて解説していきます。

(1)標準作業手順書の徹底

標準作業手順書を活用すれば、誰が作業しても同じ結果が出せるようになり、ばらつきやミスを防ぐことができます。

標準作業手順書とは、作業の手順や方法をあらかじめ決めて文書化したもので、誰が作業しても同じ品質を保てるようにするための基準です。

たとえば、作業の手順や使う道具、チェックのタイミングなどを細かく書き出しておけば、経験の少ない人でも安心して作業が行えます。

逆に、手順が曖昧なままだと、人によってやり方が変わり、品質に差が出てしまう可能性が残るでしょう。

また、標準を守ることで、トラブルが起きたときにも「どこで何が違っていたのか」をすぐに確認できるようになります。

これは、再発防止や改善のスピードを高めるうえでも大きなメリットです。

(2)異常検知アラートを即時対応できる体制

異常検知アラートに即時対応できる体制を整えることで、問題が大きくなる前に変化に気づき、不良の拡大や納期の遅れを防ぐことができます。

体制づくりのポイントは、以下のとおりです。

■異常発生時に即時対応するための体制づくり

- 異常の通知方法を明確にする

→センサーや検査装置から異常が出たら、アラートが現場にすぐ届くしくみを整える。 - 対応担当者と手順を事前に決めておく

→誰が、どのような手順で対応するかをルール化しておくことで、迷わず行動できる。 - 対応後の記録・報告の流れを決めておく

→対応内容を記録し、関係者へ報告する仕組みをつくることで、再発防止につなげる。

このように、事前に対応の流れを決めておけば、異常が発生しても落ち着いて対処できるようになります。

(3)品質データの見える化ボードの設置

品質データの見える化ボードを設置することで、現場全体で品質の意識を高め、問題を早く共有するために効果的な方法です。

数値やグラフを見える場所に掲示することで、誰でも現状をすぐに把握できるようになります。具体的には以下のような項目があります。

■品質データの見える化ボードに掲示する内容と効果

| 掲示するデータ項目 | 内容の例 | 主な目的・効果 |

| 不良率 | 日別・月別の不良件数と割合 | 異常の早期発見と不良削減に役立つ |

| 一次合格率 | 初回検査での合格率(%) | 工程の安定性や作業精度を見える化する |

| クレーム件数 | 顧客からの苦情や指摘の件数 | 外部からの評価を把握し、改善点を見つける |

| 推移グラフ | 上記のデータを時系列で表示 | 数値の変化や傾向をひと目で確認できる |

このように項目ごとに分かりやすく表示すれば、作業者・管理者のどちらにとっても確認しやすく、現場の意識統一や改善行動にもつながります。

(4)メンター制度による技能の承継

現場で培われた知識や技術を、次の世代へ確実に引き継ぐために技能の継承は欠かせません。

とくに、目には見えにくいコツや判断力を伝えるには、日々の現場で直接指導を行うことが大切です。

たとえば、経験豊富な作業者が新人や若手をマンツーマンで指導することで、道具の扱い方や不良を見分ける感覚なども実践を通して学ぶことができます。

このあたりは、作業マニュアルだけでは伝わりにくい細かな工夫や注意点も、メンターの指導を受けることではじめて身についていくのです。

また、教える側も自分の技術を見直す機会となり、現場全体のレベルアップにもつながります。

(5)定期的な教育や訓練プログラムの実施

定期的な教育や訓練を通して、現場の作業者が正しい知識と技術を身につけることで、ミスやムラのない作業ができるようになります。

たとえば、新人に対しては基本的な作業手順や品質の考え方を教えます。

一方、経験者には設備の変化や新しいルールについての復習や応用力を高める内容を伝えます。

このとき、現場の作業に近い内容を取り入れることで、学んだことをすぐに現場で活かしやすくなるでしょう。

また教育や訓練は、定期的に行うことで知識の定着が促進され、品質意識の維持にもつながります。

6.まとめ

今回は、工場における品質管理について、基礎から実践までを段階的にわかりやすく整理しました。

品質管理を実践するには、品質チェックリストの作成や初期検査、異常への対応方法から、データ分析・改善案の実行、そしてPDCAサイクルによる効果検証まで行う必要があります。

品質管理は、単に検査を行うだけではなく、なぜ行うのか、どう活かすのかといった視点が欠かせません。

本記事を参考に、自社の状況や課題に合わせて、実践的な品質管理の仕組みづくりを進めてみてください。

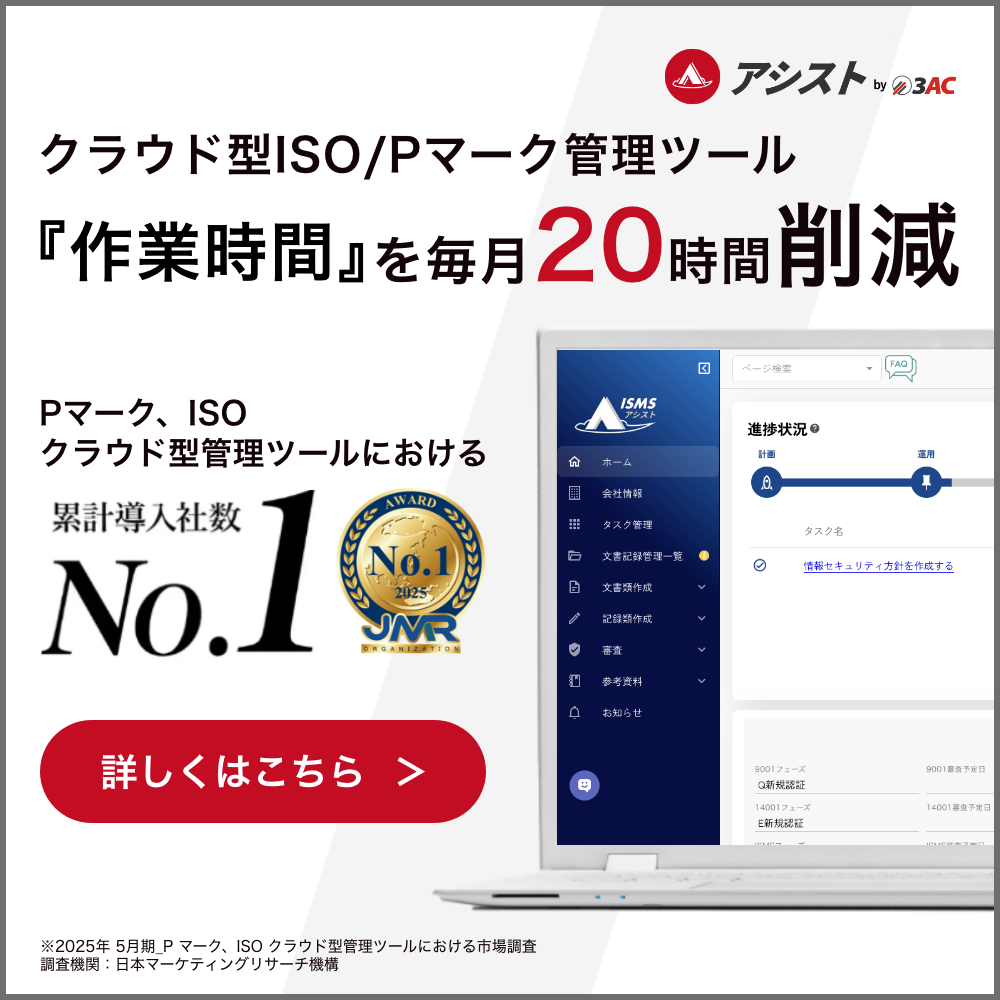

ISO/Pマークの認証・運用更新を180時間も削減!

認証率100%の認証パートナーが無料問い合わせを受付中!

認証パートナーは8,000社を超える企業様の認証を支援し、認証率100%を継続してきました。

経験豊富なコンサルタントの知見を活かし、お客様のISO/Pマーク認証・運用更新にかかる作業時間を約90%削減し、日常業務(本業)にしっかり専念することができるようサポートします。

▼認証パートナーが削減できること(一例)- マニュアルの作成・見直し:30時間→0.5時間

- 内部監査の計画・実施:20時間→2時間

- 審査資料の準備:20時間→0.5時間

認証取得したいけれど、何をすれば良いか分からない方も、まずはお気軽にご相談ください。

ISO・Pマーク(プライバシーマーク)の認証・更新も安心

認証率100% ✕ 運用の手間を180時間カット!

信頼の「認証パートナー」が無料相談を受付中!

一目でわかる

認証パートナーのサービスご説明資料

8,000社以上の支援実績に裏付けされた、

当社サービスの概要を紹介しております。

資料の内容

- ・一目でわかる『費用』

- ・一目でわかる『取得スケジュール』

- ・一目でわかる『サポート内容』

ISO9001認証パートナー

サービスのご案内

認証パートナーの専門コンサルタントが御社の一員となって事務局業務を行います。

お客様の作業は審査機関との窓口役だけ。それ以外はすべてお任せください。

-

Pマーク

個人情報保護マネジメントシステム

高い保護レベルの個人情報保護マネジメントシステムを確立し、運用していることを示します。

認証パートナーなら、個人情報漏えい防止の観点も踏まえたサポートを実現します。Pマークの認証ページへ -

ISO9001

品質マネジメントシステム

品質マネジメントシステムは一貫した製品・サービスを提供し、顧客満足を向上させるための規格です。

認証パートナーなら、負担が増える形だけのISOではなく、より現場の実態に沿ったISOを実現します。ISO9001の認証ページへ -

ISMS・ISO27001

情報セキュリティマネジメントシステム

情報セキュリティマネジメントシステムは企業・組織の情報を守る規格です(ISMSとISO27001は同義)。

認証パートナーなら、情報セキュリティリスクへの対応計画、緊急時の対応計画踏まえPDCAサイクル回せるような仕組み作りを実現します。ISMS/ISO27001の認証ページへ -

ISO14001

環境マネジメントシステム

環境マネジメントシステムは環境を保護し、変化する環境状態に対応するための組織の枠組みを示します。

認証パートナーなら、課題になりがちな環境法令の対応についても一緒にサポート致します。ISO14001の認証ページへ -

ISO27017など各種対応規格

ISO27017やISO22000など各種規格もお得に 新規取得や運用・更新ができます。ご気軽にお見積りください。

ISO27017など各種対応規格ページへ -

複数規格の同時取得

ISOやプライバシーマークを同時に認証取得すると費用や工数を抑えることができます。安心してご相談ください

複数規格の同時取得ページへ

- © 2022 Three A Consulting Co., Ltd.